Eenrichtingsverkeer bij Interfocos

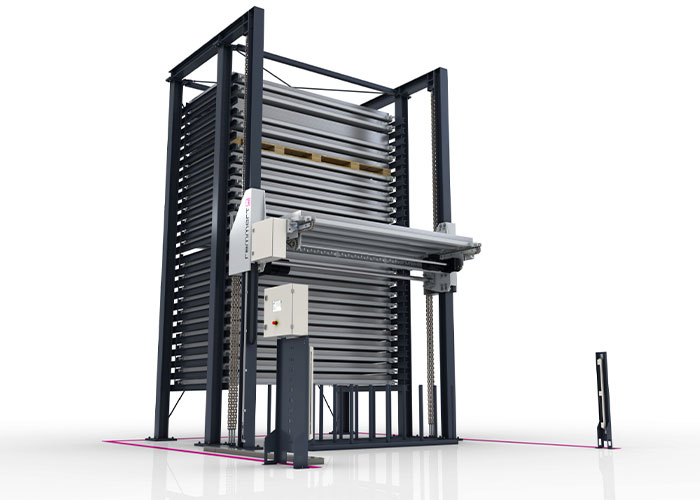

Met de installatie van een logistiek systeem van de Duitse fabrikant Remmert heeft kachelproducent Interfocos in Bladel een volgende stap gezet om gesneden en gebogen plaatmateriaal in één soepele operatie bij de lasafdeling te krijgen. Het systeem van Remmert bestaat uit de opslagtoren Basic Tower 4.0 en de Laser Flex 4.0 installatie voor het volautomatisch be- en ontladen van lasersnijmachines. Kost het Interfocos nu nog ongeveer 2 uur om een order gesneden en gebogen klaar te leggen bij de lassers, binnenkort kan dat binnen een uur.

Interfocos heeft een aantal jaren geleden een drastisch besluit genomen: de kachelproductie werd niet langer uitbesteed in lagelonenlanden, maar in eigen huis gehaald. Daarbij wordt gewerkt volgens de principes van QRM (Quick Response Manufacturing): alles is gericht op zo kort mogelijke doorlooptijden. Drie jaar is Interfocos hier nu mee bezig. Deed het bedrijf voorheen hooguit 10 procent van het staalwerk zelf, tegenwoordig is dat zo’n 90 procent. De basis is gelegd, nu is het zaak geleidelijk aan de efficiencygraad steeds verder opvoeren.

Oplossing zonder poespas

Momenteel zit de Brabantse kachelfabrikant midden in een ombouwoperatie, waarbij de huidige lasersnij- en kantafdeling wordt ontmanteld en een nieuwe afdeling op een andere locatie in de fabriek wordt opgebouwd. Interfocos neemt daarvoor de tijd, om de kachelproductie niet te verstoren.

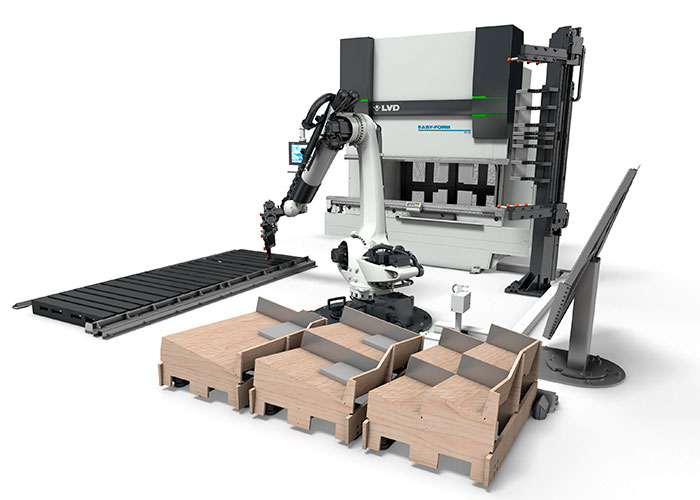

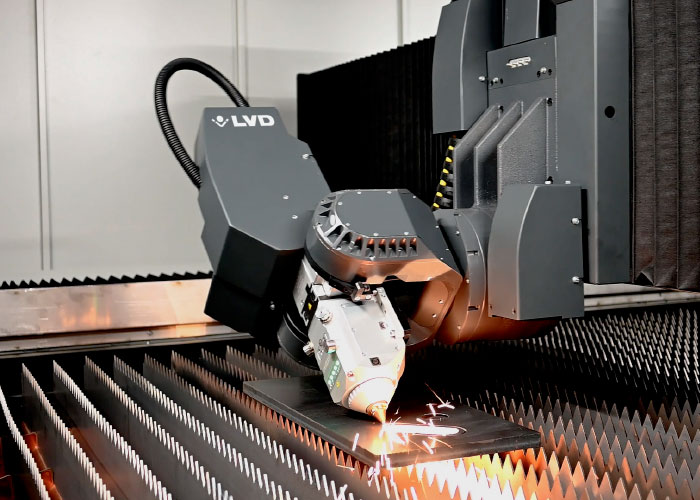

De oude afdeling is ingericht met een Remmert opslagtoren voor plaatmateriaal, twee LVD lasersnijmachines en een vijftal kantbanken, eveneens van LVD. Thomas Luiten, directeur Operations bij Interfocos, omschrijft die eerste toren van Remmert als ‘een eenvoudige robuuste oplossing, zonder veel poespas’. Gebruik makend van een takelkraan met zuignappen pakt de operator de gewenste plaat uit de toren en presenteert deze op het bed van de laser. “Dat werkt prima”, aldus Luiten. “Die toren is een storingsvrije machine, we hebben er nooit iets mee gehad en dat geeft grote zekerheid. Dan vraag je je af waarom die toren zo goed werkt. Dat zit ‘m in de keuze van de technologie, het gebruik van hoogwaardige componenten zoals de kettingen en de tandraderen en de (modulaire) constructie. Bovendien is alles heel maatvast. Daardoor hebben we die eerste toren zelfs zelf kunnen opbouwen.”

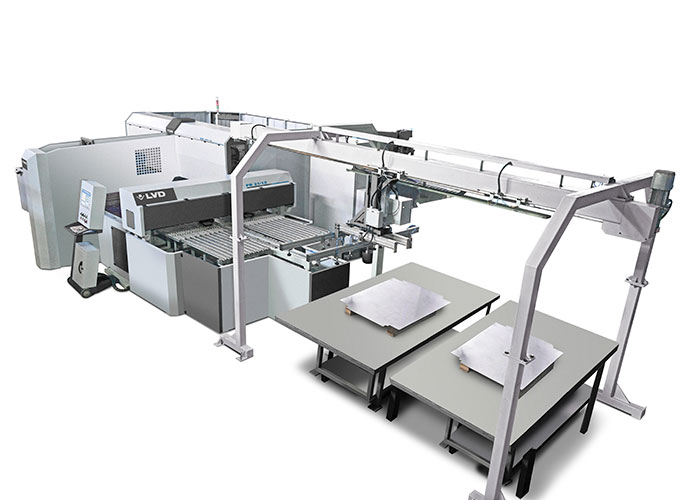

- Het centrale onderdeel van het Laser Flex 4.0 systeem is een brug, die modulair in stukken van 5 meter kan worden opgebouwd

- Kost het Interfocos nu nog ongeveer 2 uur om een order gesneden en gebogen klaar te leggen bij de lassers, binnenkort kan dat binnen een uur.

- De brug is gekoppeld aan de toren, lasersnijmachine en uitruimband. In januari wordt ook de tweede laser in het nieuwe systeem geplaatst

Compact en slim proces

De goede ervaringen met die eerste toren gaven Luiten en zijn collega’s het vertrouwen om ook voor de volgende stap met Remmert in zee te gaan. Bij de keuze voor het nieuwe systeem had Luiten een paar heldere uitgangspunten. “We hebben geen opslag maar doorstroming nodig. En we willen eenrichtingsverkeer in het hele productieproces, dus ook in de lasersnijcel. Bovendien willen we een compacte fabriek hebben, omdat contact tussen de mensen binnen het proces belangrijk is om continu tot verbeteringen van het productieproces en de kwaliteit van het product te komen.”

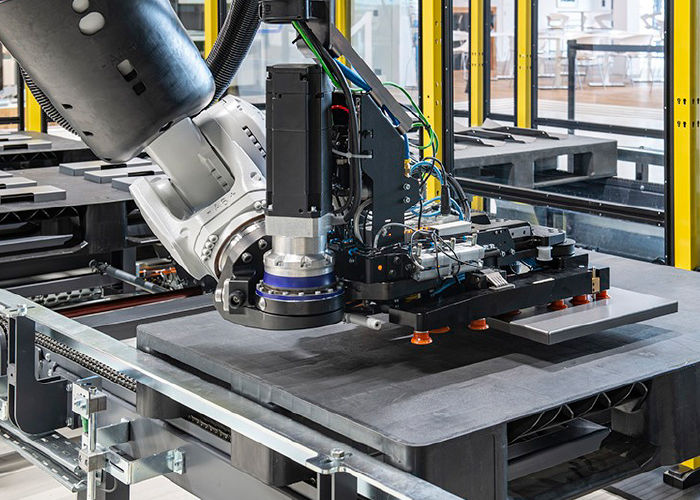

Dus moet het hele productieproces in één ruimte plaatsvinden. De nieuwe lasersnij- en kantafdeling is dan ook gesitueerd in dezelfde ruimte als de lasplekken. Hier is door Remmert een compacte, slimme oplossing gerealiseerd voor een volledig automatisch werkende lasersnijcel. Het centrale onderdeel van dit Laser Flex 4.0 systeem (materiaalwissel in 65 seconden per machine) is een brug, die modulair in stukken van 5 meter kan worden opgebouwd. Deze brug is gekoppeld aan de toren, lasersnijmachines en uitruimbanden. De kettingbanen in de brug voor de aan- en afvoer van het (gesneden) plaatmateriaal kunnen onder elkaar door lopen.

Zo is er sprake van een vloeiend proces: het staal (afmetingen platen maximaal 3×1,5 m) wordt in toren geladen. Zodra een plaat nodig is in een bepaalde nesting wordt deze door lasersnijmachine opgeroepen. De plaat wordt volautomatisch naar de laser gebracht, gesneden en via de rollenbanen naar de uitruimbanden gebracht. Daar worden de gesneden onderdelen gepickt en op karren getransporteerd naar de kantbanken.

Restmateriaal

Het restmateriaal wordt uit het proces genomen en gaat niet terug naar de toren. Want doorstroming is voor Luiten ook eenrichtingsverkeer, dat niet mag worden verstoord. En dus gaat er geen materiaal terug de andere (verkeerde) kant op. “Restplaat is geen kans maar een probleem”, zegt Luiten. Het verstoort het systeem en levert verlies op, want je moet het verplaatsen, administreren en hebt er mensen en ruimte voor nodig.”

Niettemin doet staal weggooien pijn en daarom is Interfocos daar natuurlijk alert op. “Maar het probleem van restmateriaal is bij ons relatief klein. We hebben 30.000 varianten en produceren zo’n 70 kachels per dag. Het aantal delen dat door onze productie gaat is heel groot, waardoor we goed kunnen nesten. Bovendien standaardiseren we in diktes en proberen we door anders te engineeren nog efficiënter te nesten. En heb je voor een bepaald onderdeel deel maar een heel klein deel van een plaat nodig, dan kun je dat ook nog altijd uitbesteden.”

Vervolg

De nieuwe lasersnij- en kantafdeling is deels al opgebouwd. De toren, de Laser Flex 4.0 en één lasersnijmachine zijn al operationeel. Die laser is een gloednieuwe 4 kW Electra fiberlaser van LVD, die in de plaats is gekomen van de oudste laser op de oude afdeling. In januari wordt ook de tweede laser in het nieuwe systeem geplaatst, waarna de oude afdeling kan worden ontmanteld.

Hoe het vervolgens verder gaat is afhankelijk van de ervaringen in de praktijk. Het uitsorteren van de gesneden onderdelen zal in eerste instantie handmatig worden gedaan. Luiten: “Er wordt straks veel meer aangevoerd per minuut dan we gewend zijn. Hoe we dat gaan doen kun je vooraf niet bedenken, er zit veel dynamiek in dat proces. We zullen eerst hulpmiddelen gaan inzetten en als het helemaal goed werkt ook dat proces gaan automatiseren.”

Deze aanpak is illustratief voor de denkwijze van Interfocos: processen worden eerst goed neergezet en dan pas geautomatiseerd. “Automatiseren brengt heel veel, maar heeft ook een afbreukrisico”, zegt Luiten. “Het kan een verstorende invloed hebben op de bewerkingsstappen die daarna komen. Dat wil je voorkomen.”

Tweede toren?

Interfocos denkt al aan een tweede toren voor de lasersnijcel en nog twee lasersnijmachines. Maar of dat er ook werkelijk van gaat komen? Luiten: “Misschien hebben we geen vier lasersnijmachines nodig. Dat gaan we de komende maanden ervaren.”

Ook in dat opzicht is Remmert een perfecte partner. Er is een denkrichting, maar daarbij is er nog alle vrijheid om het op basis van de praktijkervaringen helemaal anders te gaan doen. Het modulaire Laser Flex 4.0 systeem is daarbij ideaal, omdat het qua configuratie grote mogelijkheden biedt.

Luiten was al blij met Remmert bij de eerste toren, de manier waarop het tweede systeem is gerealiseerd heeft zijn vertrouwen in de Duitse fabrikant alleen maar versterkt: “Perfect projectmanagement, goede engineering en een hoog kwaliteitsbewustzijn. Ze kwamen werkelijk geen schroefje tekort bij de opbouw van de installatie. Ook de communicatie verloopt heel vlot. Niet alleen tussen Remmert en ons, maar ook tussen Remmert en LVD. Het koppelen van hun systemen is geen probleem. Wat dat betreft is deze cel echt plug & play; nieuwe onderdelen schuif je er zo in.”