Gerobotiseerde Adira buigcellen cruciaal voor NK Profiel

WMS Machinery werkt sinds begin dit jaar samen met Adira uit Portugal voor de distributie en service van Adira kantbanken en scharen in de Benelux. Een bedrijf dat hier blij mee is, is NK Profiel in Zwijndrecht, dat al jaren werkt met gerobotiseerde buigcellen van de Portugese fabrikant. “Adira maakt echt goede kantbanken”, zegt technische man Martel Couwenhoven. “Het enige nadeel was dat de service niet echt in de buurt zat. Maar dat is nu veranderd dankzij WMS Machinery.”

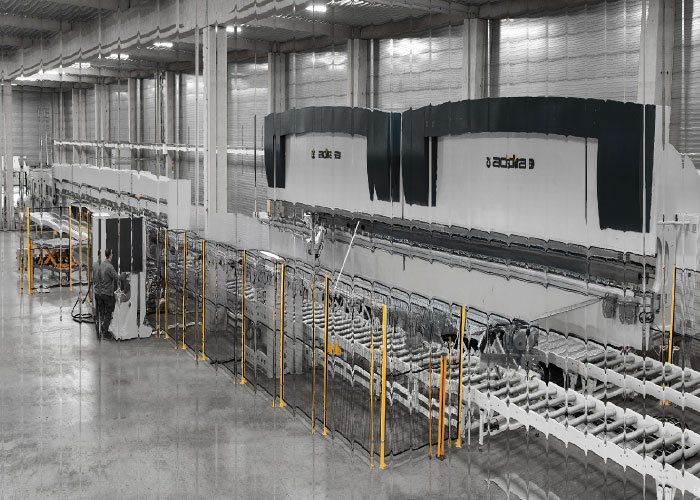

De twee Adira buigcellen stellen NK Profiel in staat om snel en flexibel profielen tot 12 meter te maken; op maat, in verschillende vormen, lengtes en diktes.

NK Profiel is een productiebedrijf dat koudgevormde profielen zet uit bandstaal. Het beschikt hiervoor over een 4 meter kantbank (220 ton perskracht) en twee buigcellen, ontwikkeld en geïnstalleerd door Adira. De eerste cel, die al sinds 2017 functioneert, is de K12. De voornaamste onderdelen hiervan zijn twee kantbanken van 6 meter (2 x 300 ton) in een tandem opstelling en twee robots op een track. Hier is in 2023 een tweede cel – de K8 – aan toegevoegd met een heavy duty kantbank van 8 meter (500 ton) en eveneens een robot op een track.

Snel en flexibel profielen maken

Deze cellen stellen NK Profiel in staat om snel en flexibel profielen tot 12 meter te maken; op maat, in verschillende vormen, lengtes en diktes. En dat is precies waarvoor het bedrijf ooit is opgericht. Het is namelijk ontstaan uit KS Profiel in Moerdijk dat middels rolvormen grote series lange metalen profielen maakt voor opslagsystemen overal ter wereld. Een probleem met rolvormen is echter de insteltijd. Een hele lijn instellen kost zo maar een dag of nog langer. Dat loont dus niet voor kleine series. Maar die zijn wel regelmatig nodig. Want er raken nogal eens profielen kwijt, er gaat iets mis bij de montage of het ontwerp van het opslagsysteem wordt veranderd, waardoor er nieuwe profielen moeten komen. Dat is niet zo simpel, want er zijn veel verschillende soorten profielen met allemaal andere gatenpatronen. Omdat het niet rendabel is om die in kleine series op een rolvormlijn te maken, heeft de oprichter van KS Profiel een tweede bedrijf opgezet voor het oplossen van dit soort problemen: NK Profiel, dat de profielen produceert op kantbanken, een heel ander proces dan rolvormen met veel kortere insteltijden.

Kleine en middelgrote series

NK Profiel bedient nu diverse klantgroepen met een uitgebreid gamma aan maatwerk en standaard profielen: C, C+, L, Sigma, Sigma+, U en Z profielen. Deze worden gezet uit verschillende soorten bandstaal; warmgewalst, gebeitst of verzinkt in diverse kwaliteiten. NK Profiel richt zich op kleine tot middelgrote series en is flexibel. Het machinepark is geschikt voor het ontwerpen en testen van prototypes.

Cruciaal daarbij zijn de twee Adira cellen. Het eerste systeem dat NK Profiel voor ogen stond, was op de markt niet verkrijgbaar. NK Profiel wilde een gerobotiseerd en flexibel systeem dat makkelijk meerdere keren per dag kan worden omgebouwd en het aantal medewerkers dat nodig is beperkt. Adira durfde die uitdaging wel aan en leverde het automatische systeem K12. Dit omvat twee kantbanken van 6 meter in een tandem opstelling, uitgerust met een ESA Control besturing, een extra inloopdiepte van 800 mm, een speciale slag van 400 mm en een open hoogte van 630 mm, een CNC-gestuurde Premium bombeertafel van Wila met een hydraulisch klemsysteem voor Wila Premium gereedschappen. Adira heeft ook gezorgd voor de robot interface en de twee robots op een rail voor de tandem, alsmede vier hulpassen voor de in- en uitvoer van blanks, halffabricaten en afgewerkte onderdelen, via een gemotoriseerde rolbaan of een vergelijkbaar transportsysteem.

Naast twee buigcellen van Adira, beschikt NK Profiel ook over een 4 meter kantbank (220 ton perskracht) van de Portugese fabrikant.

Tweede cel voor meer capaciteit

In 2023 is daar het K8 systeem bijgekomen voor meer capaciteit. Dit omvat een 8 meter heavy duty kantbank, ook met ESA Control besturing, een achteraanslag met vier geautomatiseerde assen, Premium Wila hydraulische gereedschapsklemming aan de boven- en onderzijde in combinatie met een Wila Premium CNC gestuurde bombeertafel, uitgevoerd met een speciale inloopdiepte van 630 mm en een hoekmeetsysteem. “Deze cel hebben we erbij gezet omdat we de andere cel bij een wat grotere serie liever niet ombouwen”, zegt Couwenhoven. “Bovendien zit je met profielen van bijvoorbeeld 7 meter op twee kantbanken van 6 meter met de uiteinden op de bombering te werken, wat het moeilijker maakt om de toleranties te halen. En met één robot gaat de handling wat sneller dan met twee. Als twee robots een profiel vasthouden, kun je het immers niet draaien. Dat gebeurt op een draaitafel, maar dat kost tijd.”

Nauwkeurig zetten

Het productieproces van de profielen begint op de ponslasermachine, die het bandstaal (van coil) van 0,5-5 mm en een maximale breedte van 1.000 mm snijdt, ponst en lasert. Deze machine kan een gatenpatroon aanbrengen, al dan niet gecombineerd met andere uitsparingen. Vanaf de ponslaser wordt het materiaal getransporteerd naar de buigcellen. De machine is direct aangesloten op de Adira robotcel; de plaatdelen gaan via rollenbanen naar de 8 meter kantbank. Daar doet de robot het handwerk, net als de robots in de 12 meter cel. Ze kunnen een plaatdeel oppakken, naar de kantpers brengen en tegen de aanslag positioneren. Dan laat de robot los en gaat de kantbank zetten. “De nauwkeurigheid zit dus in de aanslag van de kantpers, wat zorgt dat we nauwkeurig kunnen zetten”, zegt Couwenhoven.

Optimalisatie logistiek

NK Profiel heeft de programmeersoftware van Adira verder ontwikkeld met TNO om de twee buigcellen sneller en flexibeler te maken. Een programma bestaat feitelijk uit allemaal losse programmaatjes, die kunnen worden hergebruikt bij herhaalorders en aanverwante profielen. Nu zijn de inspanningen er vooral op gericht om samen met Adira het logistieke proces rondom de cellen te optimaliseren. Couwenhoven: “Bij de 8 meter cel zijn we al ver gevorderd in de automatisering. Daar stapelt de robot de profielen en kunnen we ze als een pakket weghalen met de heftruck. Bij de 12 meter cel moeten we de profielen nog één voor één handmatig tot een pakket bouwen. Daar valt nog productiviteitswinst te halen. Dat is iets waar de medewerkers en partners van WMS Machinery ook mee bezig zullen gaan.”