Haimer voorinstelapparaat reduceert insteltijden bij SAB

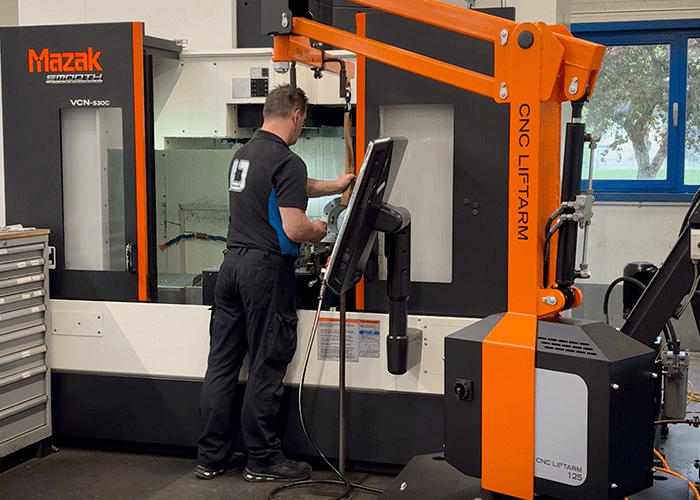

SAB Schünemann is gespecialiseerd in de productie van speciale kleppen die enorme drukken moeten kunnen weerstaan. Om de insteltijden tijdens de bewerking te minimaliseren, gebruikt het bedrijf uit Bremen een UNO autofocus gereedschapsvoorinstelapparaat van Haimer Microset. Het gebruik ervan is bijzonder efficiënt omdat het eenvoudig kan communiceren met de X-MSK-software, die SAB onder meer gebruikt voor het gereedschapsbeheer in haar Mazak-bewerkingscentra.

De Haimer Microset UNO autofocus is universeel inzetbaar: voor het eenvoudig meten en afstellen van freesgereedschappen, fijnkotterkoppen, gecompliceerde wisselplaatgereedschappen, PCD-vormgereedschappen, draaigereedschappen, trapgereedschappen enz. van alle merken en fabrikanten. Operator Leo Lühmann is overtuigd van de voordelen van gereedschapsmeting buiten de machine.

(foto’s: Haimer)

Naast filters en filtratiesystemen ontwikkelt en bouwt SAB Georg Schünemann kleppen en kranen in grote afmetingen. Managing director Wolfgang Linster legt uit: “Wij zijn een van ’s werelds toonaangevende fabrikanten van speciale fittingen voor onderwater- en oppervlakteschepen bij de marine, waaronder onder meer hogedrukkleppen, drukreduceerstations en verdelers voor lucht- en gastoepassingen.

Om een idee te geven: Kranen in Duitse huishoudens moeten bestand zijn tegen een druk van maximaal 10 bar. De speciale fittingen van SAB zijn daarentegen geschikt voor drukken tot 1.000 bar. Tegenwoordig levert SAB ook kleppen en filters voor de civiele scheepvaart, de industrie, energiecentrales, offshore-systemen, watervoorziening en -zuivering en gebouwbeheer.

Kwaliteit en efficiëntie

“We vervaardigen bijna alles hier in onze hoofdfabriek in Bremen. Kwaliteit speelt een grote rol. Om aan alle eisen te kunnen voldoen, vertrouwt SAB op eersteklas apparatuur.” Productiemanager Henryk Fray besloot daarom al jaren geleden voor de verspaning een beroep te doen op een gerenommeerde machinefabrikant: “Wij hebben in onze hal uitsluitend Mazak-machines staan – voor draaien, frezen en gecombineerde verspaning. Door het consistente bedieningsconcept van Mazak kunnen alle medewerkers iedere machine bedienen.”

Drie jaar geleden besloten de productieverantwoordelijken hun eerste vijfassige bewerkingscentrum aan te schaffen: een Mazak Variaxis i-700. Door het vijfassig frezen en draaien in één opspanning kunnen complexe werkstukken volledig worden bewerkt. “Deze investering heeft ons een aanzienlijk hogere productiviteit opgeleverd”, bevestigt Fray. Echter hadden de productiemanager en zijn team last van de lange insteltijden, die vooral te wijten waren aan de gereedschapsmeting die aanvankelijk in de machine werd uitgevoerd. Operator Leo Lühmann vertelt: “Het kost me een half uur in de machine om de afmetingen van een spilgereedschap te meten. Gedurende deze tijd staat de machine stil.” Het productieteam was het erover eens dat dit niet het geval mocht zijn en ze hadden al een oplossing in gedachten: gereedschapsvoorinstelling buiten de machine. Na een oriëntatietraject kwam het bedrijf uit bij een Microset UNO autofocus-voorinstelapparaat van Haimer.

Insteltijden verkorten

De UNO-serie is de instapklasse voor gereedschapsvoorinstelling, waarmee veeleisende meettaken kunnen worden uitgevoerd. Deze apparaten werken nauwkeurig, snel en betrouwbaar. In de autofocusversie stelt het apparaat automatisch de snijkant scherp. De UNO-autofocus wordt gekenmerkt door zijn robuuste, duurzame constructie van grijs gietijzer die tot op zekere hoogte de basis vormt voor een efficiënte en nauwkeurige gereedschapsvoorinstelling. Verdere pluspunten zijn de gemotoriseerde fijnafstelling van de C-as en de concentriciteit van de spindel van 2 micrometer. De herhaalbaarheid van de metingen is ±2 micrometer. De intuïtieve UNO Microvision-software, een beeldverwerkingssysteem en het 24″-touchscreen zorgen voor een eenvoudige bediening. De gereedschapsgegevens kunnen via USB en LAN worden uitgewisseld.

Interface voor X-MSK-software

“De gegevensuitwisseling van onze voorinstelapparaten is met vrijwel elke software mogelijk – met databases, gereedschapsbeheer, CAD/CAM-systemen en natuurlijk met alle gangbare machinebesturingen”, zegt Lars Rose van Haimer. “En als we niet over een geschikte standaardinterface beschikken, wordt deze gewoon geprogrammeerd.” Dit is wat er gebeurde in het geval van SAB Schünemann.

Het bedrijf uit Bremen gebruikt de software X-MSK onder meer voor de overdracht van productiegegevens, als DNC-systeem en als complete oplossing voor gereedschapsbeheer. Fray bevestigt: “De communicatie tussen Haimer UNO-autofocus en X-MSK werkt perfect. Nu kan het genoemde spilgereedschap in slechts enkele minuten worden gekalibreerd terwijl het bewerkingscentrum aan het bewerken is.” De gereedschapsgegevens worden online naar het X-MSK-systeem overgedragen en zijn indien nodig beschikbaar voor de betreffende machine. Dit levert een bijkomend voordeel op: fouten bij handmatige invoer worden betrouwbaar vermeden.

Voordelen krimptechnologie

Met de introductie van gereedschapsvoorinstelling besloot SAB nog een wijziging in de productie door te voeren. “We hebben de gereedschapsklemming grotendeels omgezet naar krimptechnologie”, zegt Fray. De nieuwe vijfassige bewerkingscentra vormden hiervoor de aanzet. “Krimphouders zijn slank en hebben geen grote storende contouren. Dit geeft ons de mogelijkheid om de vrijheidsgraden van zo’n bewerkingscentrum volledig te benutten en de gereedschappen zeer dicht bij het werkstuk te brengen.” Als sterke punten noemt hij de hoge klemkracht, stijfheid en concentriciteit, die zorgen voor perfecte resultaten bij voor- en nabewerkingen.

Als het om krimptechnologie gaat, kiest SAB ook voor Haimer. Alle freescentra zijn nu uitgerust met Haimer-krimphouders, afhankelijk van het type met de SK40-, SK50- en Capto C6-interfaces. Een Haimer Power Clamp Economic Plus NG is in productie als krimpapparaat. Rose: “Onze krimptechnologie biedt gebruikers procesbetrouwbare, herhaalbare klemomstandigheden. En omdat de parameters perfect op de houders zijn afgestemd, bereiken gebruikers met één druk op de knop altijd een constant krimpresultaat, ongeacht de operator.” Voor Lühmann zijn naast de tijdsbesparing het allerbelangrijkste de bewerkingsresultaten, en volgens hem zijn deze door de krimptechnologie nog verder verbeterd: “De gereedschappen lopen soepeler, wat een positief effect heeft op de nauwkeurigheid en oppervlaktekwaliteit. Ook merken we dat de standtijd is toegenomen.”

Haimer

Stand H106