Kennissessies met Dymato en Röders

Niet alleen nauwkeurigheid, ook korte doorlooptijden, kostendruk en de toenemende eisen om de CO2-voetafdruk te verkleinen zijn serieuze uitdagingen voor de hightech toeleveringsindustrie in de Benelux. Deze week en in mei presenteren Röders en Dymato tijdens twee kennis events technologie voor precisiefrezen die juist deze uitdagingen aanpakt.

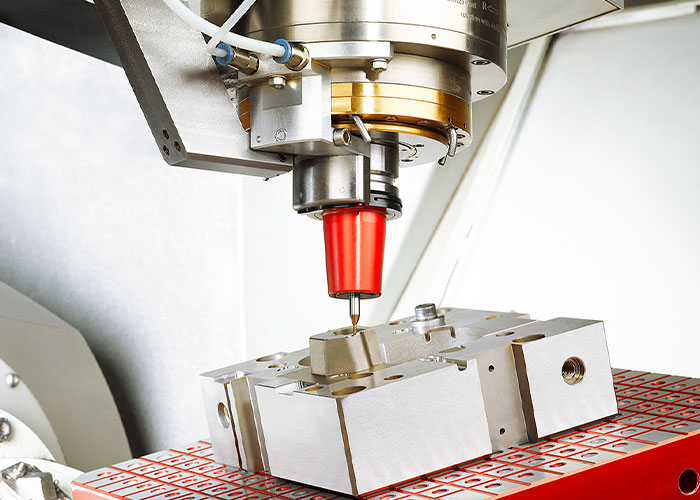

Bij het innovatieve koelsmeerconcept Mediumverteiler is de nozzlehouder in een vaste positie op het spindelhuis gemonteerd.

Dymato, de Benelux-vertegenwoordiging van het Duitse Röders, neemt 16 april opnieuw deel aan Manufacturing Technology Conference (MTC) van het Knowledge Sharing Centre van ASML en Mikrocentrum. “Kennis delen, het thema van MTC, sluit goed aan op onze visie op de toekomst van de maakindustrie, die we samenvatten als de Next Generation CNC Technology & Process Automation. Het draait om het beheersen van het totale verspaningsproces en daarvoor werken we samen met partners die uitblinken op hun vakgebied. Door onze kennis te delen creëren we samen betere oplossingen”, zegt Werner Meijer, directeur van Dymato.

Röders en Dymato presenteren tijdens twee kennis events technologie die de uitdagingen bij precisiefrezen aanpakt.

Tech Talk: Nulpunt blijft binnen +/- 1µm

Tijdens MTC op 16 april presenteert Jürgen Röders, CEO van de Duitse fabrikant van precisie CNC-machines Röders, in een Tech Talk z’n visie als machinebouwer op precisie verspanen en de oplossingen die het hiervoor ontwikkelt. Naast de basisvoorwaarden voor een stabiele, nauwkeurige machine, ook in 24/7 productie, heeft Röders afgelopen jaar op de EMO Hannover de Precitemp-technologie gepresenteerd. Door de machine met water, dat met een marge van +/- 0,02°C thermisch stabiel is, te koelen; door de bewerkingsruimte te voorzien van airco en door softwarematig te compenseren, blijft het nulpunt van de machine binnen een nauwkeurigheid van +/- 1µm, zelfs als de omgevingstemperatuur met +/- 3°C verandert.

Daarnaast treft Röders in de CNC-machines nog aanvullende maatregelen, zoals temperatuur geregelde rolgeleidingen en enkel direct drives, zowel lineaire en torque motoren, toe die niet slijten. Jürgen Röders zal in zijn presentatie tijdens MTC eveneens dieper ingaan op de eigen RMS6 besturing. Deze is op meerdere punten afgestemd op de nauwkeurige bewerkingen. Röders heeft verder een zelfkalibratie ontwikkeld waarmee de machine op elk gewenst moment automatisch de geometrische nauwkeurigheid kan controleren. Bezoekers vinden Dymato en Röders op stand M033 en aanmelden voor het evenement en de presentatie kan via deze link.

23 Mei in Veldhoven: Kennissessie Innovatief koelsmeerconcept

Op 23 mei organiseert Mikrocentrum samen met Röders en Dymato een speciale Knowledge Session bij Mikrocentrum in Veldhoven. Hierin staat het innovatieve koelsmeerconcept Mediumverteiler centraal. Dit systeem, ontwikkeld in Duitsland, is een alternatief voor nat frezen en MQL (Minimal Quantity Lubrication). Het kan worden gebruikt voor droge bewerking (spanen worden weggeblazen met perslucht) en als voor koelsmeren met luchtolienevel. Dat laatste kan bijvoorbeeld bij het bewerken van gehard staal worden toegepast. Net als bij een MQL-systeem gebeurt de smering tijdens het frezen met een mix van oliedruppels en perslucht.

Het grote verschil is dat bij de ‘Mediumverteiler’ de nozzlehouder in een vaste positie op het spindelhuis is gemonteerd. Aan deze houder zijn de aansluitpunten voor olie en perslucht bevestigd. De 16 sproeiers in de ‘Mediumverteiler’ creëren een tot 6 bar sterke ring van luchtolienevel die naar beneden rond het gereedschap wordt geblazen. Ongeacht de positie van de spil en de snelheid waarmee deze draait, blijft de luchtolienevelring in een constante positie ten opzichte van de snijkanten en het gereedschap, omdat de ‘Mediumverteiler’ niet meedraait. Hierdoor wordt de nevel naar het snijvlak getrokken en komt de smering precies daar waar het nodig is.

Tijdens MTC presenteert Jürgen Röders z’n visie als machinebouwer op precisie verspanen en de oplossingen die machinefabrikant Röders hiervoor ontwikkelt, waaronder de nieuwe Precitemp-technologie.

Lagere kosten en minder complexe reiniging

Dit koelsmeerconcept biedt meerdere voordelen die voor de Nederlandse hightech toeleveringsindustrie interessant zijn. Röders diept deze in de Knowledge Session verder uit. Het innovatieve koelsmeerconcept draagt bij aan de thermische stabiliteit van de CNC-machine. Omdat er geen zware pompen voor de koelsmeerunit nodig zijn, ligt het energieverbruik lager. Hierdoor dalen de energiekosten en verkleint het verspanend bedrijf de CO2 voetafdruk.

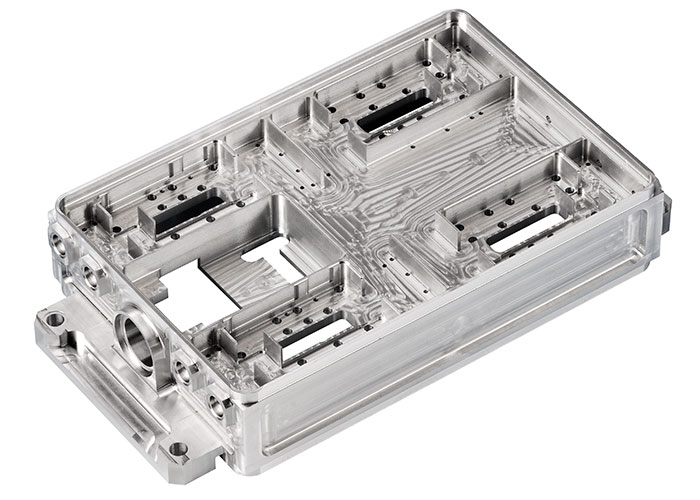

Voor de productie van Grade 2 en Grade 1 onderdelen voor ASML biedt de Mediumverteiler het voordeel dat er geen water gebruikt wordt en slechts een geringe hoeveelheid olie. Hierdoor komen de onderdelen veel schoner van de machine, zodat het reinigen na het bewerken eenvoudiger wordt. Er blijft geen koelmiddel achter op het geharde staal. “Het gaat niet meer alleen om de bewerking zelf, maar om een totaaloplossing. Deze Mediumverteiler is daar een sprekend voorbeeld van omdat je daarmee kosten verlaagt, het proces stabieler maakt en kwalitatief betere oppervlakken freest”, vat Werner Meijer de voordelen samen. “Precies wat Dymato bedoelt met Next Generation.”

Hightech toeleveranciers die meer willen weten over de Mediumverteiler kunnen zich aanmelden voor de speciale Knowledge Session die Röders en Dymato samen met Mikrocentrum organiseren. Deze vindt op 23 mei plaats bij Mikrocentrum.