Metaalschuim maakt machinebouw duurzamer

Metaalschuim is een opmerkelijk materiaal: het bestaat tot 90 procent uit lucht. Dankzij zijn unieke eigenschappen biedt het nieuwe mogelijkheden voor lichtere, efficiëntere en duurzamere machines. Op EMO Hannover 2025 is te zien hoe dit innovatieve materiaal bijdraagt aan de verduurzaming van de maakindustrie.

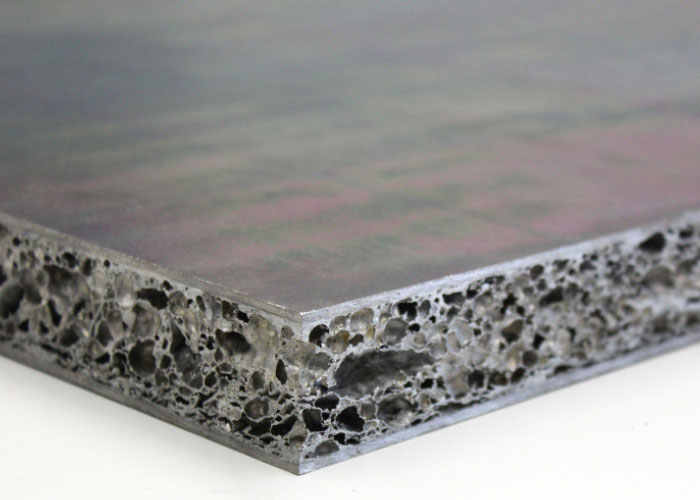

Metaalschuimstructuren in sandwichconstructies combineren een laag gewicht met hoge stijfheid en effectieve trillingsdemping.

Metaalschuim speelt in op de toenemende behoefte aan duurzame productietechnologieën. De lichtgewicht, poreuze structuur biedt tal van voordelen voor machinecomponenten, waaronder gewichtsbesparing, trillingsdemping en hogere stijfheid. Deze ontwikkeling vormt een belangrijke pijler van het programma op EMO Hannover 2025 van 22 t/m 26 september.

Cellulaire structuur

Metaalschuim functioneert op een vergelijkbare manier als hout of botweefsel. De celstructuur absorbeert mechanische energie en draagt bij aan de stijfheid en stabiliteit van onderdelen. Aluminiumschuim wordt gemaakt door een aluminiumlegering te mengen met een blaasmiddel. Dit mengsel wordt gecompacteerd en vervolgens geëxtrudeerd tot opschuimbare profielen. Tijdens een hittebehandeling zet het materiaal sterk uit en ontstaat een hechte verbinding met de dekplaten, doorgaans van staal of aluminium. Deze sandwichconstructies combineren lage massa met hoge buigstijfheid. Het schuim voorkomt direct contact tussen de dekplaten terwijl de lagen de krachten opvangen. Door de afwezigheid van lijm kunnen deze samengestelde materialen volledig worden gerecycled via bestaande staal- en aluminiumketens.

3D-printing van poreuze materialen

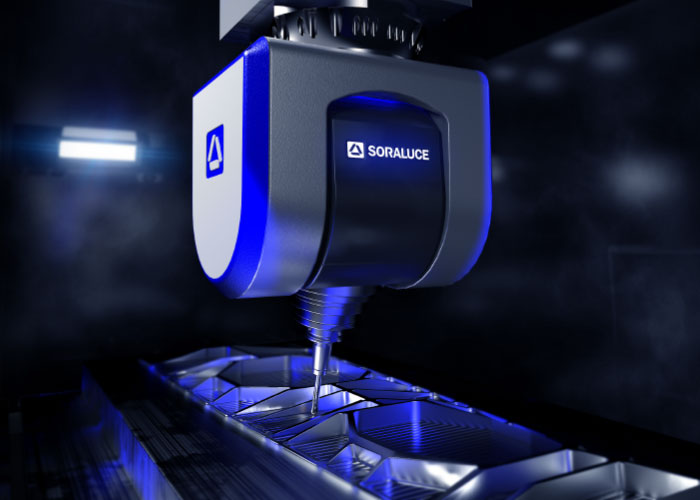

Metaalschuimen kunnen ook additief worden vervaardigd. Dankzij 3D-printtechnologie is het mogelijk om hybride poreuze (HyPo) materialen met een nauwkeurig afgestemde poriënstructuur te produceren. Dit biedt meer ontwerpvrijheid dan traditionele schuimvorming op basis van gasontwikkeling. Componenten zoals gereedschaphouders of spindeldragers kunnen zo exact worden afgestemd op mechanische en thermische belasting.

Volgens onderzoekers van de Leibniz Universität Hannover maakt deze productiemethode het mogelijk om eigenschappen lokaal te variëren, bijvoorbeeld waar hogere demping of verminderde thermische uitzetting gewenst is. Proeven met HyPo-componenten in verschillende bewerkingsmachines tonen aan dat de prestaties van verspanende bewerkingen aanzienlijk verbeteren.