Van slijptol naar TwinLine van Q-Fin: De Kok Staalbouw moderniseert met visie

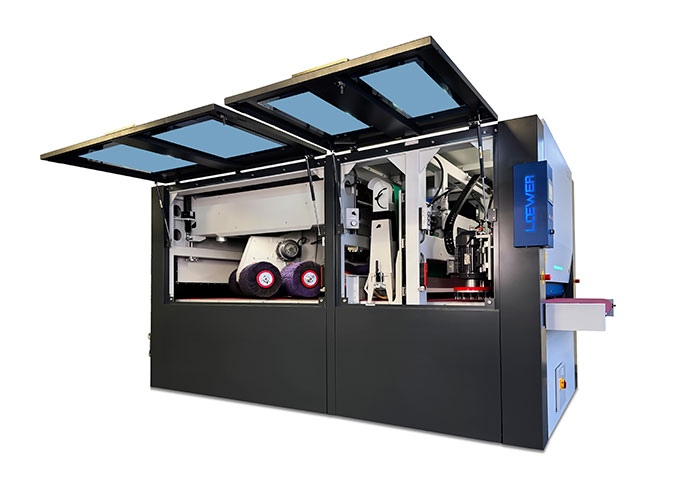

Q-Fin heeft bij De Kok Staalbouw in Heerle een TwinLine systeem geplaatst voor een verregaand geautomatiseerd ontbraam-, afrond- en finishproces. Deze lijn bestaat uit een DS1200 slakkenmepper en twee SER1200 Multibrush machines met daartussen een Q2S omkeerunit zodat de plaatdelen in één doorgang aan beide zijden worden bewerkt. De omkeerunit betekent een verlaging van de kosten per bewerkt onderdeel, ondanks de extra investering.

Met deze lijn bespaart De Kok Staalbouw veel arbeid. Daarnaast is de fabriek frisser en schoner geworden omdat het stof dat het gebruik van slijptollen veroorzaakt, is verdwenen. Op het bordes boven het omkeerstation staan vier natwerkende afzuigers en een waterafvoer.

De Kok Staalbouw is niet zo maar een staalbouwer. Het bedrijf is heel selectief in de keuze van de projecten die het aanneemt. Dat zijn vrijwel allemaal projecten met veel toegevoegde waarde in de engineering. Klanten van De Kok zijn bijvoorbeeld Shell, Schiphol, Tata Steel en TenneT. Voor laatstgenoemde opdrachtgever worden aanlandingsstations voor windenergie gemaakt. De Kok is ook internationaal actief. Directeur Rinus de Kok herinnert zich een reusachtige portaalkraan voor Bilfinger, die in Polen is geplaatst. Dit gevaarte van 125 meter hoog met een hefvermogen van 1400 ton wordt ingezet om jackets rechtop op schepen te zetten. “Dergelijke projecten zijn kantelpunten in de ontwikkeling van ons bedrijf”, zegt De Kok. “Je wordt daarbij echt uitgedaagd en dan kom je erachter wat je allemaal kunt.”

Snijcapaciteit verviervoudigd

In Heerle, een dorp in de Noord-Brabantse gemeente Roosendaal, beschikt De Kok Staalbouw over een grote productielocatie waar doorgaans acht à negen projecten tegelijk onderhanden zijn. Met ongeveer 120 vaste medewerkers en een grote flexibele schil van meestal ook nog wel zo’n vijftig mensen, worden hier veel onderdelen in eigen beheer geproduceerd. De focus ligt daarbij op de grote en essentiële onderdelen. Ongeveer een jaar geleden is de snijcapaciteit in de fabriek maar liefst verviervoudigd. Hiervoor is een hal bijgebouwd, waardoor ruimte ontstond voor een nieuwe autogeen/plasma snijmachine, een lasersnijmachine en een boorsnijmachine voor stripmateriaal. De belangrijkste redenen voor het opschalen van de snijcapaciteit was dat De Kok minder afhankelijk wilde zijn van levertijden en meer grip wilde hebben op de kostprijs van de plaatdelen, die een relatief duur onderdeel zijn van de staalconstructies.

De bediening van de lijn is eenvoudig. Vanaf de werkvoorbereiding worden de programma’s in de machine gezet, waarna op het HMI touchscreen de verschillende finishprogramma’s opgeroepen kunnen worden.

Hoge kwaliteitseisen

95 Procent van het snijwerk bij De Kok zit in de range van 10 tot 100 mm dik staal. Dat moet aan hoge P3 eisen voldoen qua afwerking en kwaliteit. Het ontbramen en afronden van de snijdelen is dan ook vanzelfsprekend. Dit gebeurde altijd handmatig door medewerkers met de slijptol. Dat is echter geen prettig werk om de hele dag te moeten doen en het is ook duur omdat het arbeidsintensief is. Met de verviervoudiging van de eigen snijcapaciteit was het bovendien geen haalbare kaart meer. Dus ging De Kok zich oriënteren op machinaal ontbramen en afronden. “We zochten een simpel iets: een machine met weinig handling, waar je aan de voorzijde een plaatdeel instopt en aan de achterzijde een goed product afhaalt.”

De Kok dacht aanvankelijk aan één machine waarin plaatdelen zowel aan de boven- als de onderkant worden gefinished. Maar daarmee bleek een R2-afronding, die wordt geëist in de bestekken, niet haalbaar. Hierdoor kwam de Brabantse staalbouwer terecht bij Q-Fin in Bergeijk, dat de filosofie hanteert van het enkelzijdig op hoge snelheid bewerken van plaatdelen. Voor toepassingen zoals bij De Kok heeft Q-Fin de SER Multibrush machines in het assortiment. Bij deze machines is voor een dubbelzijdige bewerking het omkeren van het plaatdeel noodzakelijk. Dat kan natuurlijk handmatig, maar er kan ook een omkeerstation tussen twee finishmachines worden geplaatst. Dit zorgt voor een hoge output, minder lichamelijke belasting en een optimale procesbeheersing.

Verbetering van de handling

De Kok kwam in eerste instantie bij Q-Fin voor de machines, maar kreeg gaandeweg de gesprekken het advies om een omkeerunit in te voegen. “Op advies van Patrick van Scherpenseel, Sales manager Benelux bij Q-Fin, hebben we doorgepakt op het verbeteren van de handling”, zegt De Kok. “Hij kon ons voorrekenen dat de prijs per product met dezelfde bewerking een paar cent lager zou zijn, ondanks de hogere investering.”

Patrick van Scherpenseel (links), Sales manager Benelux bij Q-Fin, en directeur Rinus de Kok

van De Kok Staalbouw beoordelen de kwaliteit van een staaldeel dat in het TwinLine systeem is bewerkt.

Door te kiezen voor de Q-Fin oplossing is bij De Kok een finishproces gerealiseerd volgens een ander concept dan aanvankelijk was voorzien. De TwinLine omvat twee SER1200 alles-in-een breedband finishmachines voor het ontbramen, afronden en finishen van plaatdelen tot 1200 mm breed. Daartussen staat een omkeerunit van 3000 mm. Vóór deze lijn is een slakkenmepper geplaatst, die machinaal de slakken verwijdert van plaatdelen die autogeen/ plasma gesneden zijn. De hele lijn is geschikt voor zware snijdelen. Dikke, zware plaatdelen met een dikte van 40 tot 50 mm gaan er moeiteloos doorheen. In combinatie met de omkeerunit kan dit met batches uitgevoerd worden.

Fabriek is frisser en schoner

Met deze lijn bespaart De Kok Staalbouw veel arbeid. Voorheen stonden acht tot tien mensen te slijpen en te schuren. Nu zijn er nog maar twee tot drie medewerkers nodig om de lijn te bedienen. Daarnaast is de fabriek frisser en schoner geworden omdat het stof dat het gebruik van slijptollen veroorzaakt, is verdwenen. Op het bordes boven het omkeerstation staan vier natwerkende afzuigers en een waterafvoer. Volgens Van Scherpenseel kiezen steeds meer bedrijven hiervoor. “We zien dat klanten bij hun investeringsbeslissingen steeds vaker rekening houden met de gezondheid van hun medewerkers.”

De bediening van de lijn is eenvoudig. Vanaf de werkvoorbereiding worden de programma’s in de machine gezet, waarna op het HMI touchscreen de verschillende finishprogramma’s opgeroepen kunnen worden, waarbij alle stations automatisch worden ingesteld. “Zo werken we met al onze machines, ook met onze beam-assembler waarop we alle balken automatisch aankleden”, zegt De Kok. “We doen heel veel aan automatisering.”

Voor de finishlijn zijn nieuwe opstellingen met tilhulpen aangeschaft om de plaatdelen klaar te leggen voor bewerking en ze daarna weer weg te halen. In de toekomst komen daarvoor wellicht robots. Rinus de Kok is blij met hetgeen door Q-Fin is geleverd. “De kwaliteit van het eindproduct is goed, ze zitten lekker dichtbij en hebben ons goed geadviseerd.” De TwinLine is nog maar net geïnstalleerd, nu is het zaak deze samen met Q-Fin te finetunen. Het systeem bevat veel mogelijkheden/variabelen, Q-Fin wil dat deze optimaal worden benut zodat de investering maximaal rendeert. Dat wil Rinus de Kok natuurlijk ook. “Deze lijn moet helemaal vol zitten. Er is genoeg aanbod voor.”