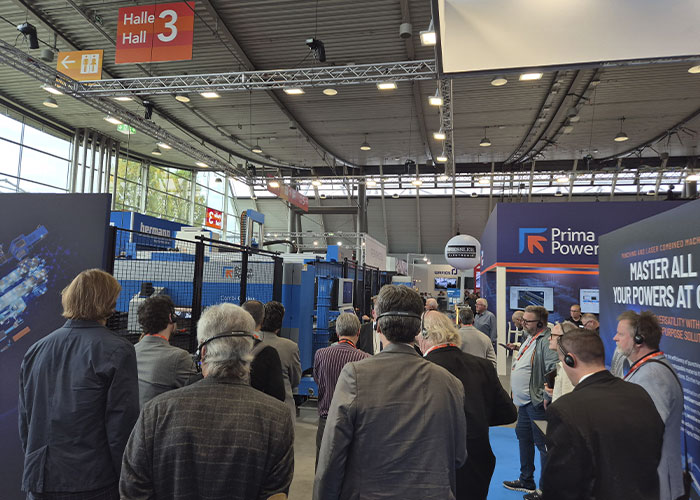

Dumaco Kampen tilt paneelbuigen naar het hoogste niveau

“Het werk vliegt er werkelijk door.” Projectmanager Jerry Schuurman is zichtbaar enthousiast, en hij is niet de enige: ook zijn collega’s van de werkvoorbereiding en de operators zijn razend positief over de nieuwe volautomatische paneelbuigcel bij Dumaco Kampen. Sinds de installatie volledig operationeel is, wordt er met ongekende snelheid en precisie gewerkt.

De volledige installatie meet 22 bij 12 meter. Deze volautomatische paneelbuigcel betekent voor Dumaco een grote stap voorwaarts in het buigen van gesneden, geknipte en/of geponste plaatdelen.

Het kloppende hart van deze indrukwekkende cel is de Express Bender EBe 3326 van Prima Power. Deze geavanceerde paneelbuiger markeert een grote stap voorwaarts in het buigen van gesneden, geknipte en/of geponste plaatdelen. De complete installatie is ontworpen om met minimale stilstand maximaal te produceren en volledig gericht op efficiëntie, betrouwbaarheid en automatisering.

Meer dan een paneelbuiger

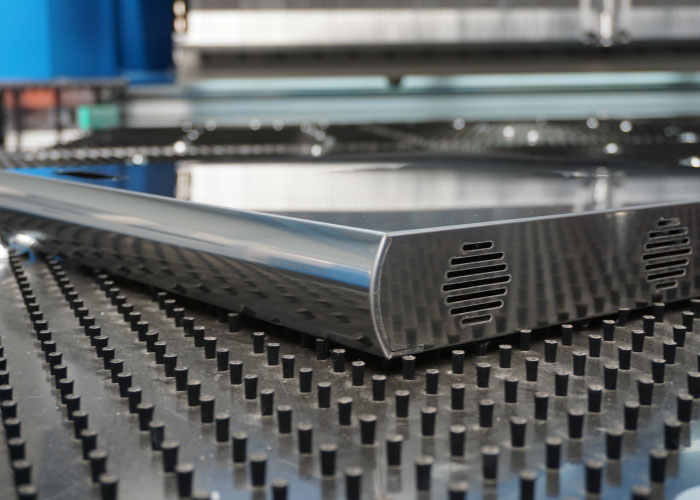

Hoewel het technisch gezien een paneelbuiger is, noemt Schuurman het liever een vouwbank. Want de machine kan veel meer dan alleen panelen buigen. U-profielen, Z-profielen, L-profielen, volledig gesloten doosprofielen, kasten, omgezette randen, dubbele buigingen en complexe panelen met meerdere ombuigingen aan verschillende zijden; het kan allemaal worden geproduceerd – en dat met uiterste nauwkeurigheid.

Sneller, nauwkeuriger en efficiënter

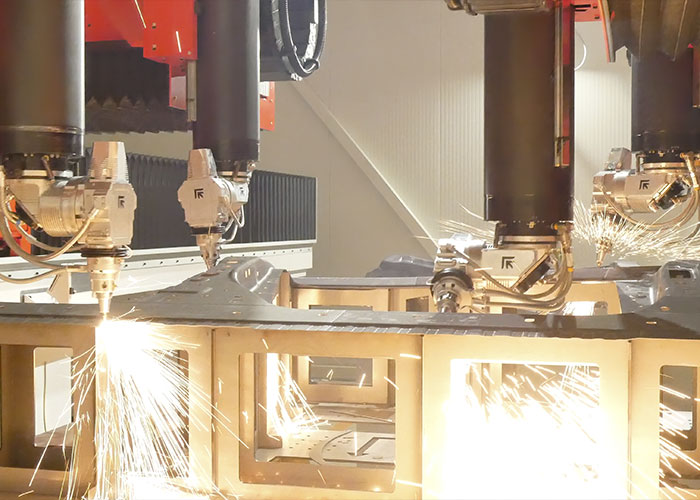

Dumaco Kampen heeft al decennialang ervaring met vouwen, maar deze nieuwe installatie betekent een ware revolutie. De servo-elektrisch aangedreven Express Bender buigt niet alleen sneller en energiezuiniger, maar doet dat ook met constante precisie. “Voor sommige producten hebben we de machine wel vijftien keer opnieuw opgestart – en elke keer was het resultaat perfect”, aldus Schuurman. “En dat is belangrijk, want klanten eisen steeds nauwere toleranties.”

Projectmanager Jerry Schuurman is enthousiast over de nieuwe cel: “De aanvoer van plaatdelen is een uitdaging vanwege de ongekende capaciteit van de machine. Zowel de aanvoer als het afvoeren en stapelen van de producten moet perfect geregeld zijn.”

Een ander groot pluspunt is de mogelijkheid tot offline programmeren. Dankzij de meegeleverde 3D-software met geïntegreerde buigsimulatie kan de volledige programmering – ook van complexe onderdelen – plaatsvinden vanuit de werkvoorbereiding. “Op onze andere vouwbank kostte het programmeren van complexe onderdelen vaak veel tijd. Soms lukte het zelfs helemaal niet, ondanks dat het theoretisch mogelijk was. Dan moesten we het werk verdelen over de vouwbank én de kantbanken. Nu kunnen we zulke producten volledig op de nieuwe installatie produceren.”

Volledig geautomatiseerd

Het meest indrukwekkende aspect is misschien wel het volautomatische proces. Van het inladen van plaatmateriaal tot het stapelen van de gevouwen onderdelen op pallets: alles verloopt automatisch. Geen handmatige handling meer, geen onderbrekingen, en veel productieve uren – ook buiten reguliere werktijden.

De volledige installatie meet 22 bij 12 meter en is het resultaat van een zorgvuldig selectieproces. Dumaco stond aanvankelijk voor de keuze tussen een zwenkbuiger en een paneelbuiger. Hoewel een zwenkbuiger voordelen biedt in doorlaat en maximale plaatdikte, viel de keuze uiteindelijk op de paneelbuiger vanwege de kortere omsteltijden en de gewenste flexibiliteit. De Express Bender voldoet aan alle eisen: hij buigt 3 mm staal, 4 mm aluminium en 2 mm RVS, bij een hoogte van minimaal 250 mm.

Maximale output

De Express Bender is uitgerust met twee wisseltafels voor het aanvoeren van plaatmateriaal. Een robotarm, hangend aan een portaal, plaatst de onderdelen op de machine. Bij een negatieve laatste buiging kunnen onderdelen tussentijds handmatig worden uitgenomen via een tussenstation. Anders gaan ze automatisch door naar de palletbaan met acht palletplaatsen (vier actief, vier in de bufferzone). Dit is de eerste installatie die deze afmeting (met name de hoogte) kan verwerken, die Prima Power in Europa heeft geleverd.

De snelheid is indrukwekkend. Door de laad- en losbewerkingen in gemaskeerde tijd verlopen de cycli razendsnel. Wel stelt de installatie hoge eisen aan de interne logistiek. “De aanvoer is een uitdaging vanwege de ongekende capaciteit van de machine”, zegt Schuurman. “We kunnen werken met plaatdelen van maximaal 3350×1500 mm en minimaal 180×350 mm. Zowel de aanvoer als het afvoeren en stapelen van de producten moet perfect geregeld zijn.”

De installatie is geschikt voor het produceren van een breed scala aan producten. Daarom wordt de machine ook ingezet voor de andere Dumaco-vestigingen.

Voor alle Dumaco-vestigingen

Vier medewerkers zijn door Prima Power getraind in het offline programmeren en bedienen van de installatie, waarmee een stabiele basis is gelegd voor maximale inzetbaarheid. Uiteindelijk zullen er meer medewerkers worden opgeleid, zodat de installatie volledig zelfstandig kan draaien.

Niet alleen de werkvoorbereiders zijn blij met het gebruiksgemak en de kortere bewerkingstijden – ook de operators zijn enthousiast. “Vooral de grote, zware onderdelen worden nu door de robot verwerkt. De vouwbank doet het zware werk, de kantbanken nemen het kleinere en lichtere werk voor hun rekening.”

Klanten nog beter bedienen

De combinatie van hoge capaciteit én veelzijdigheid maakt deze investering bijzonder waardevol. De installatie is geschikt voor het produceren van een breed scala aan producten: van schakelkasten en serverracks tot behuizingen van witgoed en HVAC-units, liftpanelen, wandbekleding, rekken, displays en industriële meubels. Daarom wordt de machine ook ingezet voor de andere Dumaco-vestigingen. De investering gaat verder dan snelheid en capaciteit. Ze stelt Dumaco in staat om proactief mee te denken met de klant: sneller leveren, nauwkeuriger produceren, duurzamer werken en zelfs producten herontwerpen voor een beter eindresultaat. Schuurman heeft in alle vestigingen presentaties gegeven over de mogelijkheden van de nieuwe installatie. “Het gaat niet alleen om capaciteit. Deze cel stelt ons in staat om klanten nog beter te bedienen en samen producten door te ontwikkelen.”