Prestatieverbetering met NeoMill vlakfrees

Boge Kompressoren streeft altijd naar verhoging van de efficiëntie en veiligheid in het productieproces van zijn apparaten voor het genereren van perslucht. Bij de productie van schroefcompressoren worden de hoogwaardige gereedschappen van Mapal ingezet.

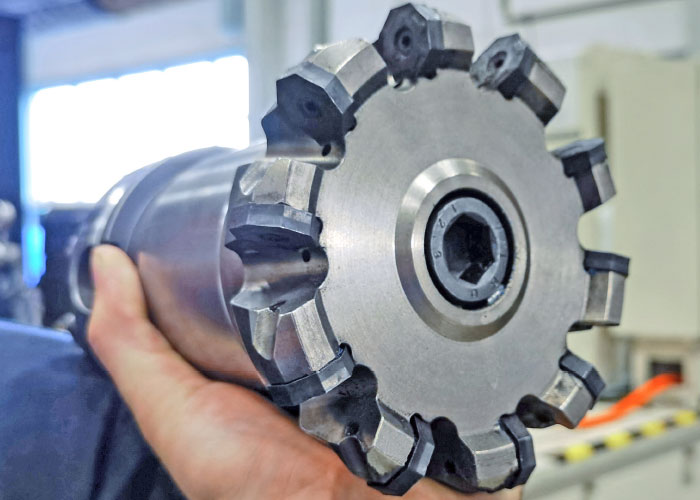

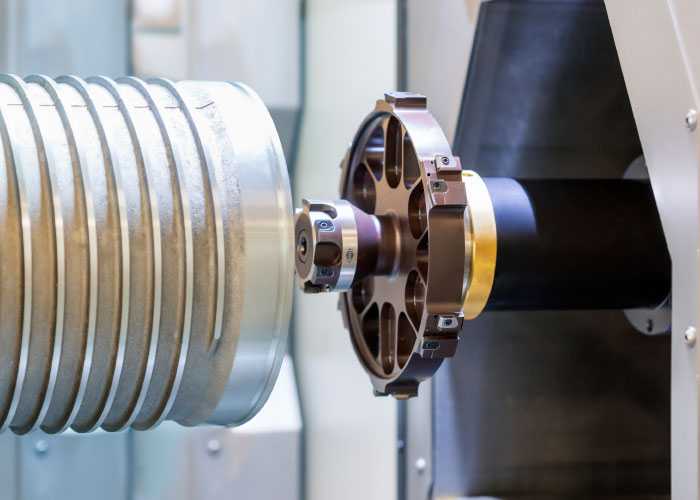

De NeoMill vlakfrees heeft een diameter van 125 mm en is uitgerust met tien indexeerbare wisselplaten.

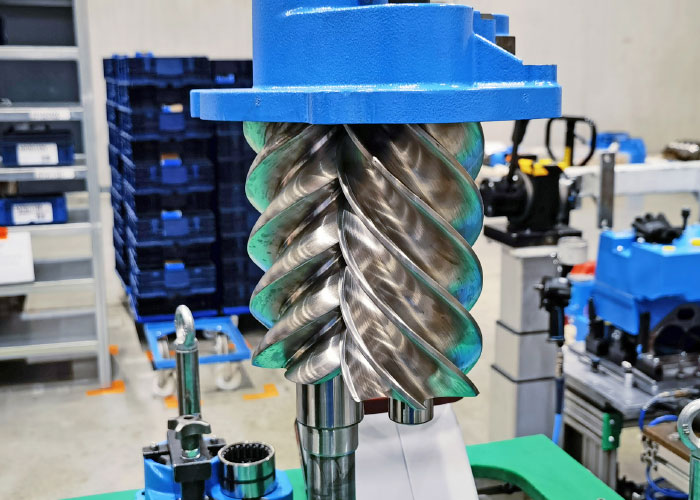

De mechanische componenten voor de schroefcompressoren worden gemaakt in de Boge-fabriek in Großenhain. Hier produceren ongeveer 40 medewerkers nauwkeurig bewerkte rotoren en behuizingen in sterk geautomatiseerde bewerkingscentra. Tijdens de assemblage worden ze omgezet in functioneel geteste mechanische eenheden, die vervolgens aan de hoofdlocatie worden geleverd om te worden aangevuld met aandrijvingen en meet- en regeltechnologie.

Tijdens de productie ligt de focus op optimale kosteneffectiviteit. De productiekosten voor nieuwe producten worden al in grote mate bepaald tijdens de ontwerpfase, in overeenstemming met de wereldwijde marktstandaard. Daarom bevindt de bijbehorende afdeling zich in de nabijheid van de productie. De ontwikkelaars kunnen zo gemakkelijk communiceren met de productiespecialisten. Dit helpt bij het ontwerpen van producten die direct klaar zijn voor productie en op tijd.

Van ontwerp tot optimaal proces

“Na de ontwikkeling coördineer ik de bewerkingsprocessen voor de componenten, zodat we stabiele, veilig controleerbare en kostengeoptimaliseerde processen kunnen realiseren”, legt Kevin Schmidt uit. Hij is verantwoordelijk voor de projectafhandeling van prototypes in de productie. De gietijzeren rotoren en behuizingen worden afzonderlijk bewerkt, elk op een geautomatiseerde productielijn of op een eiland.

Voor nieuwe producten moeten eerst de gereedschappen en bewerkingsparameters worden bepaald die geschikt zijn voor optimale resultaten. Andere essentiële aspecten zijn andere algemene voorwaarden, zoals looptijdlimieten of de kosten voor het onderhouden of wisselen van de gereedschappen. Daarnaast is er het ontwerp en de productie van geschikte kleminrichtingen en werkstukhouders, evenals de definitie van testapparatuur, testarmaturen en testplannen om het gewenste hoge kwaliteitsniveau te garanderen. Ten slotte beschikt de fabriek ook over teststations voor het onderzoeken van het gedrag van eenheden onder reële omstandigheden.

Mapal ontwikkelingspartner

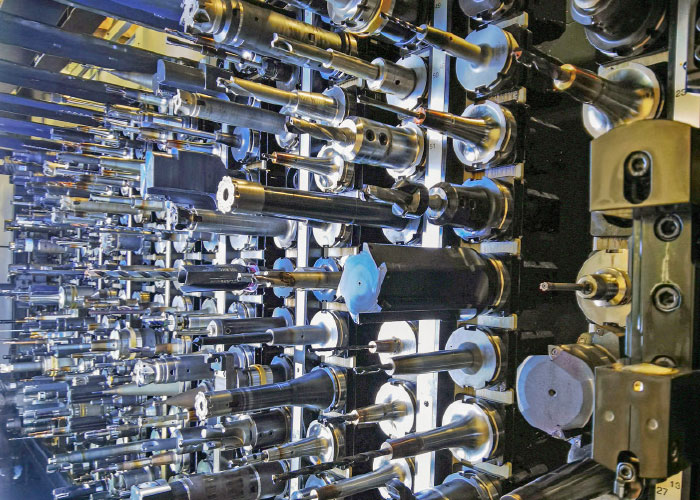

“Er zijn veel kritische bewerkingsprocessen voor behuizingen, bijvoorbeeld positieboringen of de lagergebieden in rotoren”, weet Mapal’s applicatie-engineer Heiko Süss. Vaak moet aan strenge IT6- of IT7-precisie-eisen worden voldaan. Dit is waar de fijne boorgereedschappen van Mapal, precies ontworpen voor deze taken, in het spel komen. Niet alleen is maximale precisie hierbij belangrijk – ook de bewerkingstijden moeten zo kort mogelijk zijn. Goed ontworpen meertraps gereedschappen resulteren vaak in lage materiaalverwijderingssnelheden, die voldoende zijn om meerdere bewerkingsstappen uit te voeren.

Bovendien bereiken de op maat gemaakte gereedschappen duidelijk nauwere toleranties en betere oppervlaktekwaliteiten met behoud van dezelfde hoge procesbetrouwbaarheid. Op dit gebied hebben Boge en Mapal al lange tijd een nauw partnerschap in ontwikkelingssamenwerking. In de beginfase van nieuwe projecten krijgt Heiko Süss al een vraag van Boge over het gereedschapsconcept dat moet worden gebruikt voor een optimale bewerking van de nieuwe componenten. De door Mapal voorgestelde bewerkingsoplossing wordt vervolgens binnen het team uitgewerkt en gevalideerd in tests.

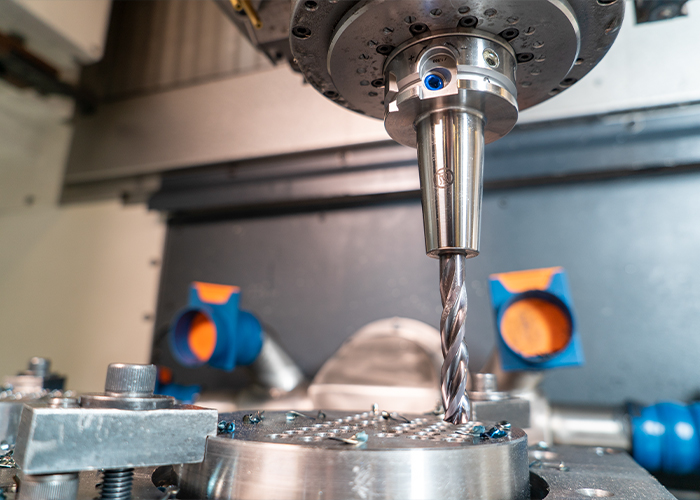

Frezen met indexeerbare wisselplaten

“In onze gesprekken komen naast het eigenlijke gespreksonderwerp altijd andere vragen naar voren”, zegt Kevin Schmidt. Een van deze gesprekken met Heiko Süss ging over de onbevredigende prestaties van de eerder gebruikte vlakfreessnijders van een ander merk voor het voorbewerken van stuwkrachtlagerdoppen. Deze frezen waren voorzien van indexeerbare wisselplaten en hadden een diameter van 160 mm. H

un bewerkingsprestaties bij het voorbewerken waren echter onvoldoende, zodat twee of soms zelfs drie sneden nodig waren om de vereiste materiaaldikte te verwijderen. Süss stelde Schmidt de nieuwe NeoMill vlakfrezen met radiale indexeerbare wisselplaten voor en adviseerde voor deze taak een NeoMill-16-Face vlakfrees met een diameter van 125 mm. Dit gereedschap is uitgerust met tien wisselplaten, elk met acht snijkanten aan beide toepasbare zijden en werd gebruikt in de productie voor tests van meerdere weken.

Groot succes

“Met deze nieuwe tools hebben we echt indrukwekkend succes kunnen behalen”, zegt Mario Birkner, productiemanager in de Boge-fabriek. De materiaalverwijderingssnelheid, verhoogd van 2 naar 4 mm, maakte het al mogelijk om de vereiste bewerkingstijd met de helft te verkorten. Verder was het mogelijk om door de zachtere snede de voeding te verdubbelen en daarmee het stroomverbruik van de machine te verlagen, waardoor de bewerkingstijd met meer dan 60 procent afnam.

De standtijd per snijkant van de wisselplaten leverde verdere tijd- en kostenvoordelen op: 60 in plaats van de voorgaande 45 minuten. Daarnaast werden ook de kosten per snijkant verlaagd. Dit komt omdat de achthoekige (ONKU) indexeerbare wisselplaten uit het NeoMill-assortiment die nu worden gebruikt, een negatieve basisvorm hebben. Ze kunnen daarom aan beide zijden worden aangebracht en hebben in totaal dus 16 snijkanten.

Volledige vervanging van de wisselplaatset is dus alleen nodig na 16 uur gebruik in plaats van de voorgaande zes uur, met overeenkomstige positieve effecten op de kosten voor het vervangen van gereedschappen en op de behandelingskosten. In directe vergelijking met de eerder gebruikte frees kunnen 45 bewerkingsuren worden bespaard bij het bewerken van 1.200 onderdelen.

Deze voordelen konden echter alleen ten volle worden benut in het kader van een optimalisatie van de machinesoftware: voorheen verlaagde een adaptieve voedingsregeling automatisch de door het NC-programma gespecificeerde voedingssnelheden volgens bepaalde parameters. Dit automatische systeem bleek te traag voor de snelle bewerking van de NeoMill frees. De vlakfrees van Mapal kon pas zijn volledige prestatiepotentieel realiseren nadat deze functie was uitgeschakeld.

De Mapal gereedschappen worden in Nederland geleverd door Laagland.