Veilig en efficiënt spannen

Het Safe-Lock uittrekbeveiligingssysteem van Haimer zorgt voor betrouwbaar spannen van het snijgereedschap. De speciale borgrillen in de gereedschapshouder passen perfect in de spiraalvormige groeven op de schacht van het snijgereedschap, waardoor wrijvingskrachten en een positieve vergrendeling worden gevormd. Zo wordt voorkomen dat het snijgereedschap uit de gereedschapshouder trekt. Bovendien verhoogt het de productiviteit door snellere toegestane snelheden en een langere standtijd.

Het Safe-Lock-systeem gereedschapshouders voor freesbewerkingen is zo’n tien jaar geleden geïntroduceerd en Haimer heeft er een groot aantal licentiepartners voor, waarvan sommige behoren tot ’s werelds leidende producenten van snijgereedschappen en gereedschapshouders – bijvoorbeeld Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG en Mapal. In 2017 hebben ook Iscar en Ingersoll besloten snijgereedschappen aan te bieden met de Safe-Lock-schacht. Bovendien is de portefeuille van Safe-Lock gereedschaphouders met krimphouders, spantang- en hydraulische houders de laatste jaren veel groter geworden. Daarnaast hebben Kennametal en Mapal hun hydro-houders met Safe-Lock optie, operationeel en uitontwikkeld om aan te bieden op de markt.

Haimer-directeur Andreas Haimer legt uit: “We zijn er trots op dat ons Safe-Lock uittrekbeveiligingssysteem zichzelf heeft bewezen als de nieuwe standaard in de zware en ruwe freesindustriegebieden, zoals trochoïdaal frezen. We zijn daarom erg blij met onze nieuwe licentiepartners, die helpen bij het uitbreiden van de Safe-Lock-portfolio en deze beschikbaar maken voor meer eindgebruikers.”

Lucht- en ruimtevaartindustrie

Safe-Lock is ontstaan uit de vereisten van zware verspaning in de ruimtevaart- en energieproducerende industrie. Innovatieve materialen zoals verschillende titaniumlegeringen zijn niet alleen licht, maar ook erg stijf, corrosiebestendig en moeilijk te bewerken. Dit betreft niet alleen de machineconcepten en -processen, maar ook de snijgereedschappen en gereedschapshouders die worden gebruikt.

Veel werkstukken zijn gemaakt van een massief blok – tijdens dit proces wordt 90% van het materiaal weg gefreesd. Om het proces zowel economisch als kwalitatief te optimaliseren en hoge verspaningssnelheden te bereiken, worden hoge koppels en voedingssnelheden met lage omw/min gekozen. Maar tijdens deze krachtige snijbewerking (HPC) treden hoge trekkrachten op. In combinatie met hoge snijkrachten en agressieve voedingssnelheden bestaat het risico dat het snijgereedschap zich uit de houder laat trekken. Dit is met name van invloed op alle ontwerpen van de gereedschapshouders die zorgen voor een nauwkeurige klemming en een hoge uitloopnauwkeurigheid, zoals krimp-, hydraulische of HP-houders.

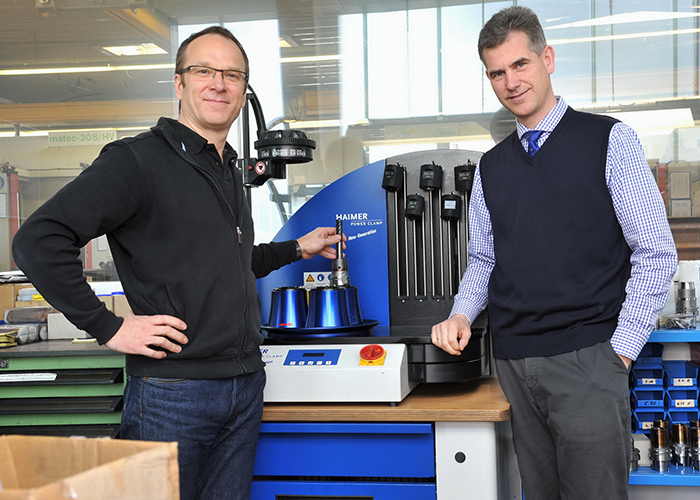

Haimer demonstreerde het Safe-Lock uittrekbeveiligingssysteem onlangs ook op de TechniShow in Utrecht.

Procesbetrouwbaarheid

Als gevolg hiervan is Safe-Lock nu wijdverspreid in de luchtvaartindustrie. Alexander Steurer, Senior Manager NC – Programmeren van statorcomponenten bij MTU Aero Engines in München, legt de beslissing uit om het Haimer-systeem te gebruiken: “Door Safe-Lock en de krimptechnologie van Haimer kunnen we de procesbetrouwbaarheid garanderen, zelfs met frezen van uitdagende materialen op hoge temperatuur. Dit is een eerste vereiste om een soepele bewerking tijdens de productie van frames en gietstukken te garanderen, gezien onze hoge mate van automatisering. De combinatie van uittrekbeveiliging en de hoogste concentriciteit van het Safe-Lock-systeem leidt tot minimale trillingen en als gevolg daarvan een stabiel bewerkingsproces. Door de toegenomen snijdieptes en -voedingen kunnen de verspaningssnelheden aanzienlijk worden verhoogd. En dankzij de hoge rondloopnauwkeurigheid van Haimer-krimphouders, is de standtijd met 50% verbeterd.

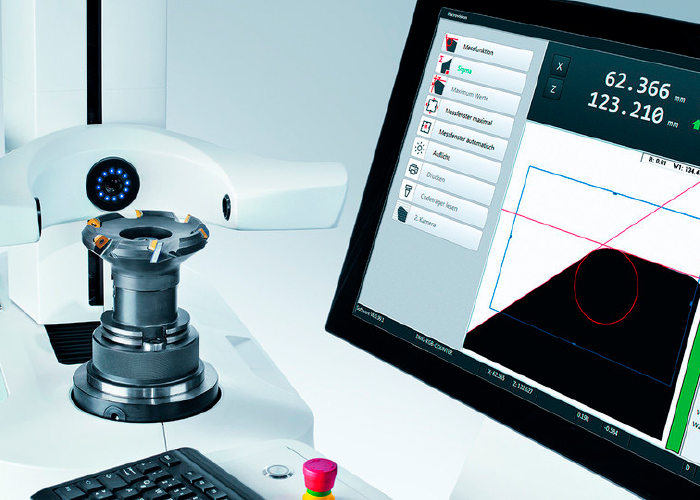

De voordelen van een rondloop van minder dan 3 μm, die het symmetrische Safe-Lock-ontwerp biedt, in combinatie met een optimale balans en de mogelijkheid voor gemakkelijke lengte-instelling, waren belangrijke redenen voor MTU om over te schakelen naar het Haimer-systeem in plaats van verder te gaan met het gebruik van Whistle Notch of Weldon gereedschaphouders. Hoewel deze andere systemen in feite het uittrekken van het gereedschap verhinderen, zijn beide asymmetrisch van ontwerp, waardoor ze onvoldoende rondloop- en balanceernauwkeurigheid bieden.

Hogere productiviteit

Safe-Lock heeft echter niet alleen enthousiaste volgers gevonden in de lucht- en ruimtevaartindustrie. Daniel Rautenbach, die bij Glätzer werkt, weet hoe fel concurrerend en hard de auto-industrie kan zijn. De directeur van de CNC-bewerkingsspecialist in Solingen legt uit: “Perfecte kwaliteit en leverbetrouwbaarheid zijn de basisvereisten om in onze branche te acteren. Prijzen zijn zeer concurrerend.” Het verschil tussen winst en verlies komt in zijn bedrijf dan ook neer op procesefficiëntie. Kwaliteit zonder compromis is een must.

Via een van de grootste projecten op dit gebied kwam Ingo Schulten, Operation Manager, in aanraking met het Safe-Lock uittrekbeveiligingssysteem en begon het halverwege 2013 te gebruiken. De specifieke toepassing maakte deel uit van een pneumatisch aangedreven vrachtwagenschijfrem die bestond uit sferoïd-grafiet gietijzer, type EN-GJS-800-2. Om concave contouren te frezen, is het contact tussen het snijgereedschap en het werkstuk niet alleen punctueel, maar dekt het zelfs tussen de 30 of 40 procent van het gereedschap. Ingo Schulten legt uit: “De extreem hoge spel- en snijkrachten zorgen ervoor dat het snijgereedschap uit de houder wil trekken.” De gebruikte Weldon-houders zorgden ervoor dat het snijgereedschap in de houder bleef, maar de borgschroef verhinderde dat het gereedschap een goede rondloopnauwkeurigheid bereikte. Volgens Schulten “was de standtijd erg instabiel wat zelfs leidde tot gereedschapsbreuk”.

De freestests met Safe-Lock overtuigden hem en de andere werknemers van Glätzer. Schulte legt uit. “Voor mij leek de overstap naar Safe-Lock voor de hand te liggen, zoals het gebruik van een elektrische starter in plaats van een slinger om een auto te starten.” De snijgegevens verbeterden aanzienlijk. De standtijd wordt consistent met 40% verhoogd.

High Speed Cutting

Safe-Lock wordt ook populairder in andere industrieën en tijdens HSC-bewerking met high-helix vingerfrezen en in trochoïdaal frezen. Tijdens trochoïdale freesbewerkingen, waarbij de snijsnelheid en de axiale snijdiepte worden verhoogd, wordt de productiviteit aanzienlijk verbeterd. Aldus worden bewerkingen drie keer sneller uitgevoerd met diepere diepten pf-sneden, zelfs als het gaat om harde en moeilijk te bewerken materialen.

Dit verhoogt echter het gevaar van het uittrekken van het snijgereedschap. Hoewel alleen een dunne chip meestal wordt verwijderd tijdens trochoïdale freesbewerkingen, wordt de gehele lengte van de snijkant tijdens het proces gebruikt. Dit resulteert in hogere axiale krachten die de gebruiker dwingen aandacht te schenken aan veilig spannen van het snijgereedschap. Een krimphouder met Safe-Lock is de ideale oplossing, omdat deze meer veiligheid biedt dan het Weldon-systeem. De ideale balans- en rondloopkarakteristieken van de krimptechnologie in combinatie met de veiligheidssluiting van het Safe-Lock-systeem maken de mogelijkheid van groter succes mogelijk.

Safe-Lock-principe

Het Safe-Lock-principe wordt als volgt beschreven: spiraalvormige groeven worden in de schacht van het snijgereedschap geslepen, die dezelfde hoek hebben als die in de gereedschapshouder. In combinatie met speciale EDM-vorm gesloten borgingsrillen in de gereedschapshouder (krimphouders, spantanghouders of dus hydraulische houders). De groeven voorkomen dat het snijgereedschap uit de houder getrokken wordt tijdens extreme bewerkingen bij het produceren van dure producten. De combinatie van uittrekbeveiliging en hoge rondloopnauwkeurigheid leidt tot minder trillingen en efficiënte verspaningssnelheden. Hiermee is het mogelijk om de verspaningssnelheden te verhogen door de snijdiepte en de toevoer te vergroten. Bovendien wordt slijtage van het gereedschap verminderd.