Dikke plaat? Laserlassen!

Het doorontwikkelen van technieken om dik plaatmateriaal te lassen is vooral voor de scheepsbouw en andere maritieme toepassingen interessant. Het Laser Zentrum Hannover (LZH) is momenteel bezig samen met Held Systems, Laserline en Meyer scheepswerf robuuste, zuivere laserlasprocessen voor 30 mm dikke platen te construeren. Hiervoor moeten diodelaserbronnen tot maximale prestaties worden gedreven.

De methoden voor het verbinden van maritieme staalcomponenten hebben vanuit het oogpunt productiekosten en productiviteit een groot ontwikkelingspotentieel. Want het onder poeder-dek lassen, dat nu vaak wordt ingezet, is relatief langzaam en gaat gepaard met merkbaar kromtrekken van het werkstuk. Bij het alternatieve laser-lichtboog lassen, een hybride methode, is vooral de kantenvoorbereiding arbeidsintensief. Ook is deze methode weinig flexibel. Vooral bij grote plaatsdikten van 12 tot 30 mm is er tot dusverre geen betere methode dan het onder poederdek lassen gevonden. Dat willen de wetenschappers van LZH en hun partners in het Diomar-project nu veranderen.

Robuust en zuiver laserlassen

Ze willen speciaal voor het lassen van dikke plaat in het maritieme bereik robuuste en zuivere laserlasprocessen ontwikkelen. Projectpartner Laserline realiseert hiervoor nieuwe diodelaser-bronnen met hoge vermogens van maximaal 60 kW in continubedrijf. Het doel is om hiermee hoogwaardige verbindingen met hoge snijsnelheden te bereiken. Hierbij willen de partners in vergelijking met bestaande verbindingsmethoden de inspanning voor de kantenvoorbereiding en de hoeveelheid toevoegmateriaal reduceren. Zo moeten uiteindelijk ook de kosten dalen. De nieuwe processen moeten bestaande processen gaan aanvullen of zelfs helemaal vervangen. De toepassingsgerichte ontwikkeling vindt gelijktijdig plaatst in een laserlaboratorium en in een testomgeving die lijkt op een scheepswerf. Dit maakt het mogelijk de processen snel te testen, evalueren en optimaliseren.

Nieuwe laserlasprocessen moeten het lassen van dikke plaat in de scheepsbouw efficiënter en goedkoper maken.(Foto: Meyer Werft/M. Wessels)

Laserveiligheid

De projectpartners besteden veel aandacht aan het ontwikkelen van concepten die het moge-lijk moeten maken dat er veilig met 60 kW vermogen kan worden gewerkt. Daarbij hoort ook het beheersen van de te verwachten grote hoeveelheden gevaarlijke stoffen die zullen worden uitgestoten. Het LZH zal daarom het vrijkomen van gevaarlijke stoffen in de laserproceszone uitgebreid onderzoeken.

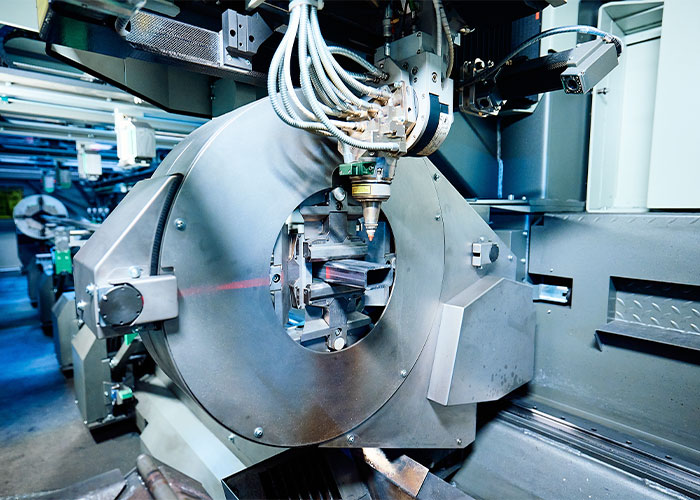

Reactoronderdelen slopen met lasersnijtechniek

Wetenschappers van het Laser Zentrum Hannover buigen zich momenteel ook over de vraag of lasersnijden onder water een geschikte techniek is voor het efficiënt slopen van kernreactoren. In een maakbaarheidsstudie ontwikkelen ze een lasersnijproces en construeren ze een compacte snijkop voor inzet in een radio-actieve actieve en verontreinigde omgeving onder water. Dit nieuwe systeem moet de directe sloop van reactor-onderdelen van kerncentrales mogelijk maken. Het lasersnijden biedt duidelijke voordelen ten opzichte van gebruikelijke snijmethoden, zoals waterstraalsnijden en zagen. Vooral de binding van het materiaal uit de snijspleet aan de uittreedzijde is een groot voordeel van het laserproces. De inspanning om na het snijden de bodem van het bekken te reinigen wordt duidelijk minder, aangezien er in vergelijking met waterstraalsnijden of zaagtechnieken duidelijk minder afval resteert. Het verwijderen van dit radioactieve materiaal is inspannend en duur. Bovendien zijn zaagtechnieken vatbaar voor een verklemming van het gereedschap. Bij lasersnijden kan dit niet optreden. Daarmee zijn de pro-cestijden te verkorten. Zo zou het lasersnijden een duidelijk goedkoper alternatief kunnen zijn voor de sloop van reactoronderdelen.

Lasersnijden onder water biedt potentieel voor het slopen van reactoronderdelen.