Fraunhofer presenteert AM implantaten en warmtewisselaars op Formnext

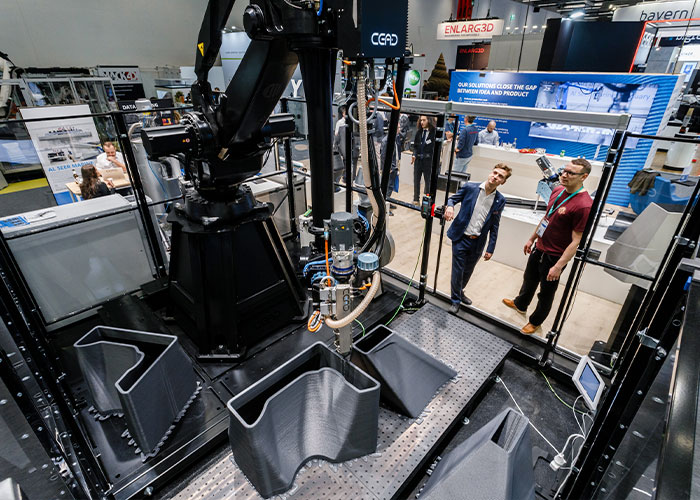

Additive Manufacturing (AM) biedt een enorme vrijheid in materiaalkeuze, geometrie en integratie van functies. Fraunhofer IWU gebruikt de technologie om hoogwaardige medische implantaten en ultradunne, zeer efficiënte warmtewisselaars te printen. Deze week laat Fraunhofer tijdens de Formnext in Frankfurt een aantal onderdelen zien die met revolutionaire printstrategieën zijn geproduceerd.

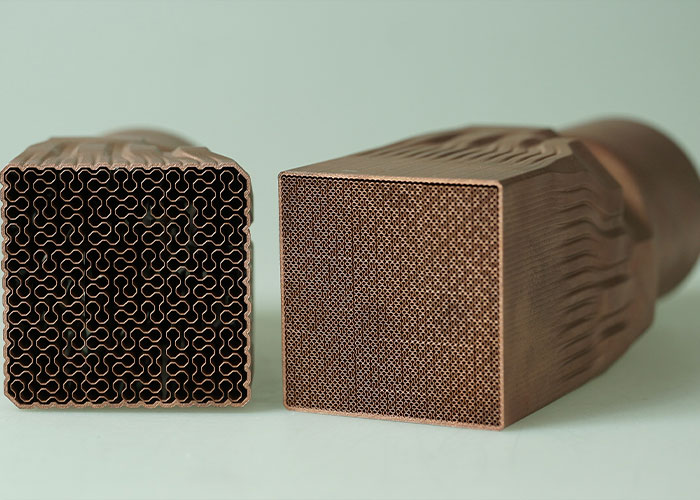

Warmtewisselaars: Afhankelijk van de toepassing zijn verschillende structuren vereist. Over het algemeen geldt dat hoe groter het beschikbare oppervlak voor warmteoverdracht is, hoe beter het systeem presteert.

Fraunhofer IWU maakt gebruikt van de zogenaamde Laser Powder Bed Fusion (LPBF) technologie. Dankzij LPBF is het mogelijk om functies te integreren in geavanceerde producten en deze tegen redelijke kosten in kleine en middelgrote hoeveelheden te produceren – zonder complexe toeleverings- of procesketens. De twee mogelijkheden om functionele integratie te realiseren zijn het integreren van sensoren of actuatoren, of het verwerken van zogenaamde functionele materialen. Dit resulteert in een fascinerende verscheidenheid aan toepassingen en producten met een hoge gebruikswaarde.

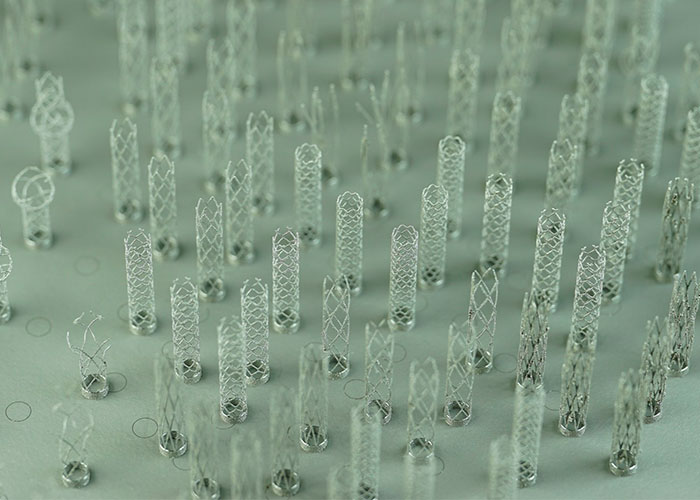

Onderzoekers van Fraunhofer IWU houden zich steeds meer bezig met de behoeften van de medische technologie. Een van hun onderzoeksonderwerpen zijn implantaten met delicate roosterstructuren zoals stents die verstopte bloedvaten openhouden, vooral rond het hart of in de hersenen. Voor een zachte implantatie is het raadzaam zogenaamde superelastische vormgeheugenlegeringen te gebruiken, die pas volledig uitzetten als ze het vernauwde bloedvat bereiken.

Tijdens transport door de katheter wordt de stent elastisch ‘gevouwen’, waardoor de katheter dun is en de procedure minimaal invasief is. Eenmaal op zijn plaats keert de stent terug naar zijn oorspronkelijke vorm. De roosterstructuur van de stent maakt zowel compact transport als permanente stabilisatie mogelijk van een ontwerp gemaakt van draden die slechts 100 tot 200 micrometer dun zijn.

Efficiënte stent productie

Het vervaardigen van stents met het LPBF-proces minimaliseert verspilling: de ruimtes tussen de roosters worden niet meegeprint, terwijl de ruimtes in een cilinder die met vormtechnologie zijn geproduceerd, in een andere processtap met een precisielaser moeten worden uitgesneden. De printtechniek maakt het ook mogelijk om stents met verschillende geometrieën in dezelfde batch te produceren. Het is bijvoorbeeld mogelijk om stents voor hersenaneurysma’s (beroerte) te printen volgens de behoeften van individuele patiënten. Omdat pathologische uitsteeksels in de bloedvaten individueel gevormd zijn, kunnen dergelijke op maat gemaakte producten het risico tijdens de procedure helpen verminderen en de kansen op genezing vergroten.

LPBF maakt de productie van individuele stents binnen dezelfde batch mogelijk

Dunwandige warmtewisselaars

Warmtewisselaars zijn essentieel voor de gerichte overdracht van thermische energie van het ene medium naar het andere. Gezien het grote aantal potentiële toepassingen hebben deze componenten een individueel ontwerp nodig op basis van hun beoogde doel en locatie – in termen van warmteoverdrachtsprestaties, drukweerstand en geometrie. Alleen op deze manier kunnen ze optimale prestaties leveren voor een bepaalde toepassing. De efficiëntie van de warmtewisselaar heeft vaak een aanzienlijke invloed op de algehele energiebalans van het systeem.

Additieve productieprocessen zijn zeer geschikt voor toepassingsgeoptimaliseerde, zeer efficiënte warmtewisselaars. Dunwandige en grote, meervoudig gebogen oppervlakken voor warmteoverdracht maken aanzienlijke efficiëntieverbeteringen mogelijk. Metaalprinten met behulp van het LPBF-proces maakt gebruik van de inherente ontwerpvrijheid voor de snelle en efficiënte productie van dergelijke wandconstructies.

Prestatieparameters in vloeistofgebaseerde toepassingen, zoals hogetemperatuurwarmtewisselaars en dampkamers, profiteren enorm van deze structuren – die gemakkelijk te realiseren zijn door middel van 3D-printen. Bovendien vereisen toepassingen bij hoge temperaturen vaak zeer veerkrachtige materialen – die via LPBF economisch worden verwerkt. Tijdens de Formnext zijn er op de stand van Fraunhofer voorbeelden te zien van 3D-geprinte warmtewisselaars