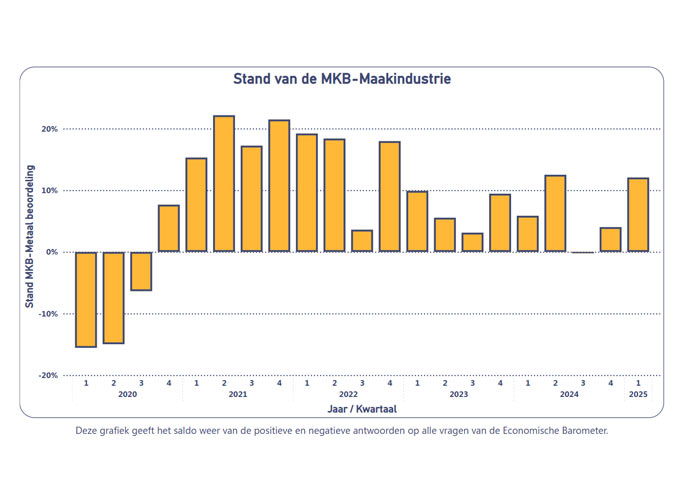

JOOP kan concurrentie vanuit de hele wereld aan

Joop van Zanten is van oudsher een staalsnijder. Onder de kort maar krachtige nieuwe merknaam ‘JOOP’ kan het metaalbedrijf in Veenendaal nu echter complete componenten met alle bewerkingen erin leveren. Gekoppeld aan een hoge automatiseringsgraad en een sterk kennismanagement is JOOP tegenwoordig een full service bedrijf, dat niet meer bang is voor de concurrentie van goedkope productie uit Oost-Europa. “We bewijzen al voor meerdere klanten dat produceren in Polen duurder is dan bij ons”, zegt CEO Bart Kroesbergen. Hij laat zich graag uitdagen door andere klanten om eens de proef op de som te nemen.

De meest recente investering van JOOP is een grote kantbank van LVD met een werkbreedte van 8 meter en een vermogen van 1250 ton.

Nog steeds bedient JOOP met alle plezier klanten die alleen productiecapaciteit nodig hebben voor het snijden van hun staal. Dat kan zelfs in een bredere range dan ooit. Want naast plasma- en autogeen snijsystemen beschikt JOOP ook over lasersnijcapaciteit, waardoor materiaal kan worden gesneden van 2 tot 300 mm dik. Alles wat wordt gesneden kan in eigen huis ook verder worden bewerkt, of het nu dik of dun materiaal is, grote of kleine onderdelen zijn.

Kantbank van 8 meter

De meest recente investering is een grote kantbank van LVD met een werkbreedte van 8 meter en een vermogen van 1250 ton. Gezien de bestaande workload is dat eigenlijk een overinvestering; 900 ton was daarvoor wel voldoende geweest. Maar Kroesbergen voorziet dat staalsoorten de komende tijd sterker in kracht en tegelijk lichter in gewicht gaan worden. “Alles moet immers steeds lichter. Met deze kantbank zijn wij daar al klaar voor.”

Deze duidelijk op de toekomst gerichte blik is typerend voor de reis die JOOP aan het maken is. “Voor ons is al enige tijd duidelijk dat snijden alleen niet voldoende is om nog vele jaren succesvol te kunnen ondernemen”, zegt Kroesbergen. “We kijken daarom naar twee zaken: ten eerste wat nodig is voor de eisen die klanten in Europa stellen en ten tweede hoe we de concurrentie vanuit de hele wereld aankunnen, wetende dat veel productie uit Nederland is verdwenen omdat we qua kostenniveau niet meekonden.”

Bart Kroesbergen: “Het groeiende tekort aan mensen schreeuwt om automatisering en kennismanagement. Dat zijn twee ontwikkelingen die hand in hand kunnen gaan.” (Foto: Messer Cutting Systems)

Full service dienstverlening

Een onmiskenbare eis van veel klanten is tegenwoordig dat ze voor hun productiebehoefte terecht kunnen bij één partij. Ofwel: het one stop shop principe. Daarom presenteert JOOP zich als een full service dienstverlener. Hiervoor is naast de kantcapaciteit een flinke freesafdeling opgetuigd, die is gevestigd op een nevenlocatie in Veenendaal. Hier wordt inmiddels ook 5-assig gefreesd. Tevens beheerst JOOP het lassen op een hoog niveau. De lassers lassen samenstellingen gecertificeerd volgens de ISO 3834-2 en NEN-EN 1090-ex 2 normen. Met 60 mm dik laswerk dat voldoet aan de 1090-2 norm is het bedrijf zelfs behoorlijk exclusief. Hierbij zal het niet blijven.

JOOP is bezig met lasrobots en er wordt momenteel druk geëxperimenteerd met 3D-printen om intern alvast kennis op te bouwen voor de vraag die ongetwijfeld gaat komen. Kroesbergen sluit ook niet uit dat het bedrijf in de toekomst zelf gaat conserveren. “We proberen echt de klant te volgen wat dat betreft. De komst van onze grote kantbank is daar ook een gevolg van. We hebben bewust gekozen voor één kantbank van 8 meter in plaats van een tandem met 2 x 4 meter. Met deze bank halen we de hoogst mogelijke nauwkeurigheden en daarmee zijn we klaar voor de hoogste eisen die in de sector worden gesteld.”

Bewerkingskennis vastleggen

Tegelijkertijd met de ontwikkeling richting full service dienstverlener wordt ook geïnvesteerd in oplossingen om de kosten te verlagen en het toenemende gebrek aan arbeidskrachten het hoofd bieden. Net als de hele maakindustrie heeft JOOP er mee te maken dat de laatste generatie die de volle klassen op de ambachtsschool nog heeft mee gemaakt, nu met pensioen gaat. Om kennis en vakmanschap te behouden leidt JOOP daarom zelf mensen op.

Hiervoor is CNC-opleider Verder in Techniek (onderdeel van House of Covebo) ingeschakeld. Maar dat is volgens Kroesbergen niet genoeg. Het groeiende tekort aan mensen schreeuwt in zijn ogen om automatisering en kennismanagement, twee ontwikkelingen die hand in hand kunnen gaan. Bij JOOP wordt naast de voortdurende automatiseringsslag in de productie dan ook tegelijk bewerkingskennis in software gebouwd om deze vast te leggen voor de toekomst.

Het resulteert in meer productiviteit met minder mensen. “We sparen vooral mensen in de overheadsfeer, niet zozeer op de werkvloer”, zegt Kroesbergen. “Wel zie je daar steeds meer een andere medewerker De medewerker aan de machine is meer een toezichthouder dan een harde werker en meer een operator dan iemand die alles uit zijn hoofd moet doen.” Wat ook helpt bij de kostenverlaging is dat aparte bewerkingen zoals boren, tappen en afschuinen (bevellen) verdwijnen omdat deze worden geïntegreerd in één machine.

Integratie in software

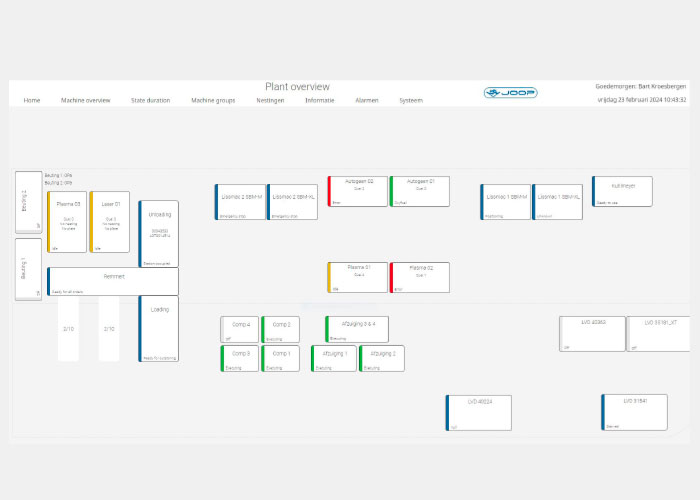

Alles wat er in de fabriek gebeurt, wordt naadloos geïntegreerd in software. Uitgangspunt hierbij is uiteraard dat de machines op afstand worden geprogrammeerd en aangestuurd. Dit geldt voor de lasapparaten net zo goed als voor de 5-assige freesmachine, de lasersnijmachine en de kantbanken. JOOP legt bij deze integratie de lat hoger dan de oplossingen die leveranciers hiervoor aandragen. Het bedrijf gaat voor het beste. Als softwareontwikkelaars in de metaalbewerking tekortschieten om het niveau te bereiken waarop JOOP wil opereren, worden partijen ingeschakeld die in andere sectoren actief zijn.

Tevens wordt nauw samengewerkt met de machineleveranciers om de integratie van hun producten in het hele bedrijfsproces te maximaliseren. Dat gebeurt bijvoorbeeld met LVD voor de kantbanken en met de Hoffmann Group voor de levering en het beheer van alle gereedschappen. Samen met Messer Cuttings Systems zijn de plasma- en lasersnijsystemen zover doorontwikkeld dat ze niet alleen vanuit de cockpit op de werkvloer, maar ook vanuit huis volledig in de gaten kunnen worden gehouden en bediend.

De softwarekoppeling is extreem ver doorgevoerd. Een dashboard geeft overzicht op de hele fabriek en inzicht in de status van elke machine. Tegelijkertijd wordt daar een ongekende hoeveelheid data uitgehaald, waarmee processen verder worden verbeterd. Alle materialen en onderdelen die door de fabriek gaan, worden voorzien van barcodes. De medewerkers weten door deze te scannen precies wat ze voor zich hebben en wat er mee moet gebeuren. Machines worden hiermee automatisch goed ingesteld. En alles is realtime te volgen. Tegelijk wordt alles wat er gebeurt vastgelegd, waarmee vraagstukken van kwaliteitscontrole en traceerbaarheid zijn afgedekt.

De softwarekoppeling is extreem ver doorgevoerd. Een dashboard geeft overzicht op de hele fabriek en inzicht in de status van elke machine.

Ketenintergratie

Dit alles wordt doorgetrokken in de software die JOOP (via EDI-koppelingen) naar klanten doet. Want ook ketenintegratie, het creëren van een optimaal functionerende keten met zo min mogelijk verspilling, draagt bij aan kostenbeheersing. “We hebben klanten die helemaal geen eigen voorraad meer hebben, die we direct beleveren op de plek waar ze onze producten nodig hebben”, licht Kroesbergen toe.

Zo is JOOP optimaal ingericht voor een mix van klanten. Klanten met alleen snijwerk blijven welkom. Maar even goed kunnen partijen in de hoogwaardige machinebouw en de transportsector die complete componenten met alle bewerkingen erin nodig hebben, worden bediend. Zowel met repeterende orders als projecten voor bijvoorbeeld de energiesector en windmolenbouw. JOOP is inmiddels wel zo ver, dat Kroesbergen niet meer bang is voor goedkope concurrentie uit Oost-Europa. Het bedrijf kan mee met landen als Polen en Tsjechië, waar de loonkosten steeds verder omhoog zijn gegaan en het transport ook een rol speelt, zowel qua kosten als qua duurzaamheidsaspecten.

“Bovendien kunnen we onze kennis van bewerkingen en samenstellingen heel goed koppelen met engineers en productontwikkelaars bij onze klanten. Daarmee zijn zowel product- als productieverbeteringen te behalen, die leiden tot substantiële kostenbesparingen en/of kwaliteitsverbeteringen. We voeren wat dat aangaat een open-deuren-politiek. Iedereen mag alles zien wat we hier doen, vanuit de overtuiging dit uiteindelijk voor ons gezamenlijk beter is.”

Snijden op waterstof komt eraan

JOOP ziet de belangstelling voor groen staal groeien. Niet alleen bij partijen die zich met hun producten richten op de consumentenmarkt, zoals auto’s en witgoed. Ook bij klanten die indirect de offshore en de transportsector bedienen. “We hebben zeker drie klanten die hard om groen staal vragen”, zegt Bart Kroesbergen.

JOOP is hiermee dan ook echt aan de slag. Er wordt gesproken met enkele producenten/leveranciers van staal. Ook de vergroening van de bewerking van het staal in eigen huis wordt onder de loep genomen. Met Messer Cutting Systems is er nauw contact om met de autogeen machine te gaan snijden op waterstof. Tot 200 mm dik snijden lukt al, geprobeerd wordt om tot 300 mm dik te komen. Feitelijk is Messer de fase van het proberen al voorbij. Want de grote autogeen snijmachine bij JOOP zal binnen afzienbare tijd worden omgebouwd op waterstof. Dan levert dit snijproces bijna geen CO2-uitstoot meer op. Kroesbergen: “We proberen klaar te zijn voor de hoogste eisen van de sector.”

Deze collage toont de veelzijdigheid van JOOP: nauwkeurig 5-assig freeswerk, kolossale haken voor het hijsen van secties van windmolens en een proefstuk ten bewijze dat dik laswerk voldoet aan de 1090-2 norm.

JOOP presenteert zich op ESEF Maakindustrie

JOOP is van 12-15 maart exposant op vakbeurs ESEF Maakindustrie en zal daar tonen wat de staalsnijder van weleer inmiddels allemaal in zijn mars heeft.

Dat gebeurt aan de hand van een aantal aansprekende producten, zoals een groot onderdeel dat is gezet op de nieuwe kantbank. Ook zullen interessante lassamenstellingen en freeswerk van individuele producten en samenstellingen worden geshowd.

Tevens neemt JOOP een 3D-printer mee. Hiermee worden reeds mock-ups van kunststof voor klanten gemaakt en ook wordt er al geëxperimenteerd met een soort van metaal. “We bouwen intern kennis op van 3D-printen om klaar te zijn voor de nabije toekomst”, zegt Kroesbergen. “De ontwikkeling van het 3D-printen gaat veel sneller dan we in de Nederlandse toeleversector beseffen. Diverse OEM’ers zijn er zelf mee aan de slag gegaan omdat ze met hun vraag niet bij toeleveranciers terecht kunnen. Het 3D-printen gaat onherroepelijk komen.”

Joop van Zanten

Hal 3, stand A100