Kuma maakt einde aan logistieke drama na lasersnijden

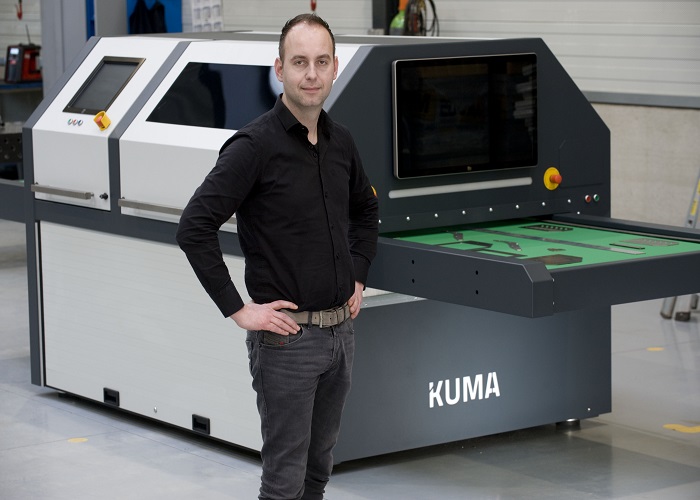

TechniShow Innovation Award winnaar KuMaTech presenteert op TechniShow een machine die laserparts smart maakt. Deze machine, Kuma genaamd, scant alle laserparts nadat deze door de lasersnijmachine uit een geneste plaat zijn gesneden. De Kuma identificeert de laserparts, telt ze en voorziet ze van een semi-permanente codering. “Zo maakt onze machine een einde aan het drama van het logistieke proces na de laser”, zegt Willem Kuunders.

Het idee voor deze machine is ontstaan vanuit zijn eigen praktijkervaring. Willem Kuunders is eigenaar van Kuunders Technoworks, dat custom-made machines, lasmallen, gereedschappen en logistieke oplossingen voor grote internationale ondernemingen ontwikkelt en produceert. Vraagstukken van deze bedrijven worden uitgewerkt in 3D modellen met daarin alle benodigde hydraulische en pneumatische componenten, draai- en freesdelen, plaatwerkdelen en constructiewerk. Kuunders Technoworks zorgt er ook voor dat al deze onderdelen worden geproduceerd en samengebouwd.

Heel gezoek

Voor de productie van de plaatwerkdelen worden toeleveranciers ingeschakeld. Zij leveren deze delen in Bakel af voor verdere verwerking – doorgaans keurig op tijd en netjes verpakt. “Maar vervolgens hebben we er nog heel wat werk mee”, zegt Willem Kuunders. “Het is vaak een heel gezoek naar de juiste onderdelen. We moeten alles sorteren en de corresponderende tekeningnummers op de plaatdelen schrijven.”

Het komt ook geregeld voor dat een of twee delen ontbreken of er verkeerde delen zijn geleverd. Dan moet contact worden opgenomen met de toeleverancier. “Dat geeft ooit discussie”, aldus Kuunders. “De toeleverancier heeft volgens zijn informatie het deel wel gesneden, maar ik heb het niet – of niet het juiste ontvangen. Hoe dan ook: het deel moet opnieuw worden gesneden. Dat betekent extra werk voor de plaatbewerker. Voor ons valt de schade de ene keer mee en hoeven we alleen maar onze klant te bellen dat de levering een paar dagen langer duurt. Maar de schade is groter als we een verkeerd deel al hebben laten poedercoaten of erger nog al in de machine hebben gelast.”

Kuunders vervolgt: “Kijk, ik snap het probleem bij de plaatbewerker wel. De lasersnijder is zijn duurste investering en daarmee een bepalende factor voor zijn bedrijfsresultaat. Hij wil die machine daarom maximaal benutten en zo efficiënt mogelijk inzetten. Mijn orders worden dus samen met die van anderen in de platen genest. Maar na het snijden is het uitsorteren/ afrapen vaak een heel gedoe. Vaak gaat dat aan de hand van een papiertje, waarbij je dan aan de vorm wel kunt zien welk onderdeel het is. Maar zeker als het gaat om kleine onderdelen en de verschillen minimaal zijn, moet je bij het ontnesten echt goed opletten en gaat er wel eens wat mis.”

Automatisch markeren

De oplossing om dit soort problemen te voorkomen: het automatisch identificeren en markeren van de laserparts. Er zijn oplossingen waarbij de laser de delen al op de snijmachine markeert. Maar dat zijn permanente markeringen, die bijvoorbeeld bij RVS zichtdelen niet wenselijk zijn. Als de delen ook nog eens door een ontbraammachine worden gevoerd is er bovendien de kans dat de markering wordt weggeslepen.

De Kuma die Kuunders en zijn medewerkers nu hebben ontwikkeld, ondervangt dit. Het is een machine waar de hele lasernesting doorheen gaat. Aan de voorzijde van de machine zit een grote transportband. Al naar gelang de wens van de gebruiker kan deze 1, 1,5 of misschien wel 2 meter breed zijn. Alle laserparts worden op deze band gelegd en die voert ze dan met een constante snelheid door de machine. Eerst gaan ze onder een 3D-vision systeem door. Dit scant de parts en identificeert ze op 0,2 à 0,3 mm nauwkeurig. Is de geometrie van een laserpart geïdentificeerd dan gaat de software zoeken in het bijbehorende mapje, waarin alle data van de nesting zitten. Zo worden alle delen met 100 procent zekerheid goed geïdentificeerd. De delen worden vervolgens automatisch onder een inkjetprinter doorgevoerd, die er een code op print.

Diverse codes

Welke code dat is, kan de gebruiker zelf aangeven. Het kan bijvoorbeeld een tekeningnummer zijn, voor een klant zoals Kuunders Technoworks, een code die aangeeft wat de vervolgbewerkingen zijn (bijvoorbeeld tappen of kanten) of een QR-code die uitleesbaar is met een scanner waardoor de vervolgbewerkingsmachines automatisch het betreffende programma oproepen. Tevens kan digitaal de tekening worden opgeroepen van het betreffende part waardoor een digitale fabriek mogelijk is.

Het idee voor de machine is ontstaan vanuit de praktijkervaring van Willem Kuunders, eigenaar van Kuunders Technoworks, dat custom-made machines, lasmallen, gereedschappen en logistieke oplossingen voor grote internationale ondernemingen ontwikkelt en produceert.

Leverbetrouwbaarheid

De software van de Kuma telt ook het aantal laserparts. Hij scant ze en vinkt ze af, zodat met 100 procent zekerheid kan worden aangegeven dat de lasernesting volledig is afgeraapt. Zo kan men leverbetrouwbaarheid garanderen. Dit afvinken is live te zien op een beeldscherm op de machine, maar deze informatie wordt ook realtime teruggekoppeld naar bijvoorbeeld het ERP-systeem, zodat direct actie kan worden ondernomen. Stel dat er enkele delen ontbreken dan kan dat direct worden uitgezocht en hersteld. De machine is ook uitgerust met een label-unit om plaatdelen te labelen in plaats van te coderen.

Minder logistieke handeling

De machine biedt diverse voordelen. De plaatbewerker krijgt met slimme codering op de parts grip op zijn volledige productieproces. Doordat het traject lean, smart en digitaal wordt, worden de kosten gereduceerd. De plaatbewerker kan lager geschoold personeel inzetten voor het ontnesten van de plaat omdat de identificatie niet meer nodig is. Door juiste uitlevering (geen missing parts), komen geen verstoringen meer voor in het proces en zijn er geen extra logistieke kosten en kosten voor het opnieuw snijden van delen. De vervolgbewerking staat op het product vermeld, wat resulteert in een lean proces en minder handelingskosten van het laserpart. De tekeningen worden digitaal opgeroepen, hetgeen scheelt in het printen van het papier, arbeidstijd en het zoeken naar de tekeningen. De plaatbewerker kan aan zijn klanten ook per identificatieprint een vergoeding vragen. Kuunders: “Als ik voor 3500 euro plaatmateriaal bestel, is het mij wel 100 euro waard dat alles is gecodeerd. Dat scheelt mij veel logistieke handeling en vermindert de kans op fouten.”

Pro en Basic versie

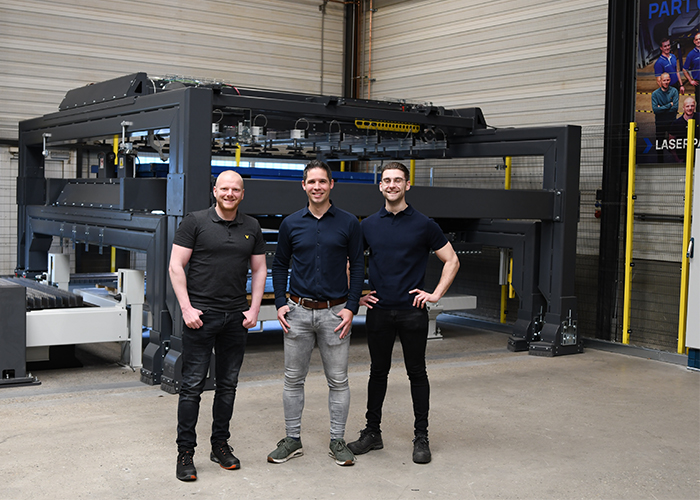

Kumatech presenteert op TechniShow twee machines. De automatische versie (Pro) met de doorvoerband en een light versie voor handmatige bediening. Hierbij worden de laserparts handmatig op een grote plaat geplaatst om vervolgens te worden gescand en van een code voorzien. Kuunders heeft hoge verwachtingen van de Kuma. Hij heeft het concept goed afgedekt met patenten om te voorkomen dat het wordt gekopieerd. De eerste machine is al verkocht. Het exemplaar dat wordt getoond op TechniShow, gaat direct na de beurs naar Heurkens & Van Veluw in Oss. Kuunders heeft speciaal voor deze machine het nieuwe bedrijf KuMaTech opgericht. De Kuma en de basic-versie daarvan zijn de eerste machines die KuMaTech op de markt brengt. Maar daar zal het niet bij blijven. Want als de parts eenmaal zijn gecodeerd, staat niets een verdere automatische verwerking nog in de weg. Robots kunnen de gecodeerde laserparts oppakken en afleggen voor transport naar de klant of naar de volgende machine brengen. Willem Kuunders heeft daar al de nodige ideeën voor.

KuMaTech

Hal 7, stand D140