Prima Power lanceert Giga Laser Next voor 3D-lasersnijden in auto-industrie

Prima Power lanceert de Giga Laser Next, een nieuw systeem voor 3D-lasersnijden, ontworpen voor de hoge productie-eisen van de auto-industrie. Met vier gesynchroniseerde laserkoppen die hetzelfde onderdeel snijden en een lay-out met twee stations die parallel laden en ontladen mogelijk maakt, verveelvoudigt de Giga Laser Next de productiviteit terwijl de ingenomen ruimte wordt verkleind. Daarmee worden volgens de Italiaanse machinebouwer nieuwe maatstaven ontsloten voor efficiëntie in ruimte en tijd. De Giga Laser Next is ontworpen voor gigafabrieken en de productie van auto-onderdelen van hoogsterkte staal (HSS) met een hoge output.

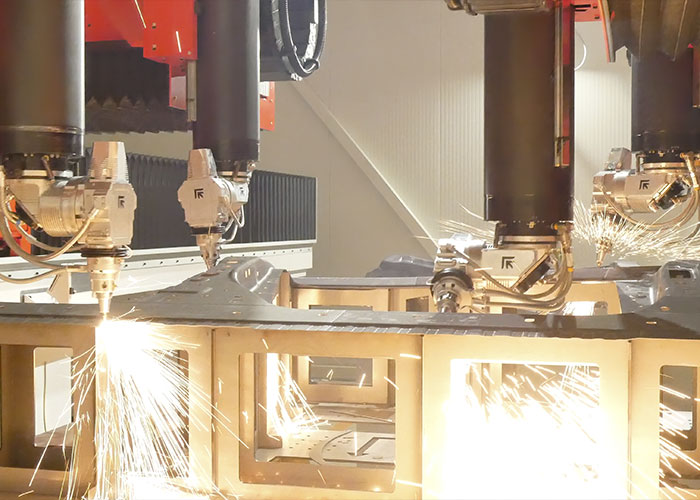

Het hart van de Giga Laser Next is een unieke configuratie van vier gesynchroniseerde laserkoppen die gelijktijdig op hetzelfde onderdeel werken.

Sinds de jaren negentig heeft hoge-sterktestaal (HSS) een revolutie teweeggebracht in de productie van voertuigen door ongeëvenaarde sterkte-gewichtsverhoudingen te bieden, waardoor veiligere, lichtere en duurzamere voertuigen mogelijk worden. Maar juist de sterkte maakt het ongeschikt voor conventionele middelen, waardoor een natuurlijke synergie ontstaat met 3D-lasersnijden.

Behoeften van auto-industrie

Terwijl OEM’s in de auto-industrie hun productie opschalen om te voldoen aan de vraag naar gigafabrieken en EV’s, hebben lasersystemen van de vorige generatie, hoewel ze nog steeds effectief zijn in minder intensieve toepassingen, moeite om te voldoen aan de meest veeleisende productiviteitseisen.

Giga Laser Next is een gepatenteerde oplossing van Prima Power die ontworpen is om direct te voldoen aan de meest dringende behoeften van de industrie: maximaliseren van zowel vloeroppervlaktegebruik als machine-uptime voor optimale productie-efficiëntie, minimaliseren van directe arbeid, omgaan met marktvolatiliteit en meerdere voertuigmodellen, en zorgen voor korte doorlooptijden.

Technologische prestatie

Van de Optimo en Rapido tot de ultrasnelle Laser Next, Prima Power heeft voortdurend de toon gezet op het gebied van innovatie in 3D-lasersystemen voor de automobielindustrie. Met bijna 50 jaar ervaring en een wereldwijde installed base, gebeurt dat nu met de Giga Laser Next.

Giovanni Negri, CEO van Prima Power en Prima Industrie Group, benadrukt dat in dit systeem de productiviteit van vier machines is geïntegreerd in één compacte unit. “Daarmee bereiken we wat eerder voor onmogelijk werd gehouden. Dit is niet alleen een technologische prestatie, het is het resultaat van het luisteren naar onze klanten en het vertalen van hun ambities op giga-schaal in een tastbare oplossing.

Game Changer

Giga Laser Next onderscheidt zich door drie krachtige redenen die direct inspelen op de eisen van hoogvolume autoproductie (meestal >200.000 onderdelen per jaar) en tegelijkertijd de flexibiliteit behouden om meerdere onderdeelcodes te verwerken:

- Een ruim 280% hogere productiviteit per m2;

- Gemiddeld 75% minder benodigde snijstations en productiewisseltijd;

- Stroom uit één stuk, volledig onbemande automatisering, volledige integratie in de productielijn.

Giga Laser Next biedt maximale productiviteit en minimaal vloeroppervlak voor geautomatiseerd 3D lasersnijden.

Vier laserkoppen

Deze voordelen worden mogelijk gemaakt door een reeks technische innovaties. Het hart van de Giga Laser Next is een unieke configuratie van vier gesynchroniseerde laserkoppen die gelijktijdig op hetzelfde onderdeel werken, mogelijk gemaakt door een geavanceerd antibotsingssysteem en een robuuste cartesische structuur met krachtige intrekbare armen. De machine werkt met een typische inactieve tijd van ongeveer 2 seconden, dankzij parallel laden/lossen terwijl het proces wordt uitgevoerd op het andere station.

De compacte afmetingen van 10×10 m worden bereikt door de integratie van hulpapparatuur zoals laserbronnen en koelers op een tussenverdieping, waardoor het vloeroppervlak zo efficiënt mogelijk wordt gebruikt.

Volledige automatisering

De Giga Laser Next is ontworpen voor volledige automatisering en ondersteunt geïntegreerde oplossingen voor laden, ontladen, kwaliteitscontroles en markeren, met de flexibiliteit om direct aan te sluiten op stans- of assemblagelijnen. De machine beschikt ook over een eenvoudig systeem voor het wisselen van opspanningen, digitale dubbele validatie en een machinearchitectuur die geoptimaliseerd is voor langdurige betrouwbaarheid en minimaal onderhoud, waardoor deze ideaal is voor de massaproductie van gestanste en gegoten onderdelen voor de automobielindustrie.