Revolutie door 3D printen in metaalbewerking blijft nog jaren uit

Additive Manufacturing technieken (3D printen) zullen voorlopig slechts 1 procent van de bestaande metaalbewerkingstechnieken gaan vervangen. De hoge kosten en de lange bewerkingstijden zijn de grootste hindernissen voor een revolutie. Die zal nog minstens 5 tot 7 jaar uitblijven.

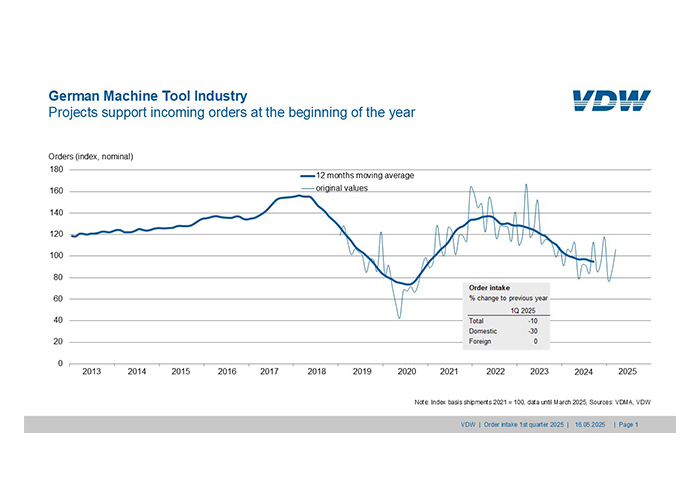

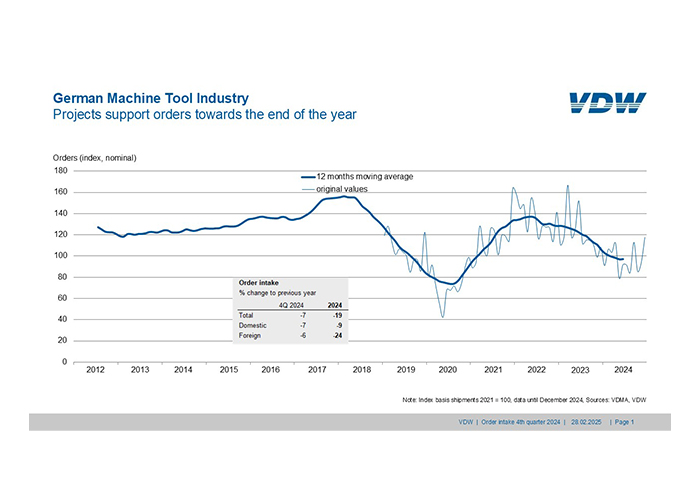

Dat blijkt uit een studie naar de kansen en de risico’s van AM, die de Duitse branche-organisatie VDW ter gelegenheid van de vakbeurs Metav heeft gepresenteerd.

“Additive Manufacturing is een aanvulling op de productietechnieken in de metaal. Een grootschalige verdringing van de bestaande bewerkingstechnieken of de veel geciteerde revolutie in de grote industriële serieproductie blijft voorlopig uit“, aldus Myron Graw, partner bij KEX Knowledge Exchange tijdens een persconferentie op de Metav in Düsseldorf. Hij is verantwoordelijk voor het onderzoek dat in opdracht van de VDW is uitgevoerd. Die wilde weten wat de gevolgen van de opkomst van AM zijn voor de Duitse producenten van gereedsschapsmachines.

Geen radicale verandering

KEX heeft het onderzoek naar 3D printen samen met de Fraunhofer-Instituten voor Productietechniek en Lasertechniek uitgevoerd en daarbij het accent gelegd op de metaalbewerking. Er is gekeken naar de ontwikkeling van additieve technieken en welke technieken reeds beschikbaar zijn voor de metaalsector. Ook zijn bestaande studies geanalyseerd en zijn case studies uitgevoerd, waarbij aan de hand van uitgekozen onderdelen de eisen aan en mogelijkheden van additieve productie zijn onderzocht. Ook is een prognose losgelaten op de ontwikkeling van de technieken in de komende 5 tot 7 jaar.

Het belangrijkste resultaat: uitgaande van een groei van 40 procent per jaar voor de additieve productiemethoden zal minder dan 1 procent van de bestaande technieken door AM worden vervangen. “Alles bij elkaar zijn dus slechts kleine verschuivingen in de toekomstige productiemix van de werktuigmachineindustrie af te leiden“, vat Graw samen. Dat zal dus niet leiden tot een radicale verandering van de branche.

Hindernissen

De belangrijkste hindernissen voor een grotere marktdoordringing van AM zijn de kosten en de bewerkingstijd. In de productie van kleine series en van complexe, geïndividualiseerde en kleine onderdelen kunnen kostenvoordelen van additieve technieken in de gereedschapsloze productie liggen. Een bijzonder gebruik ontstaat bovendien wanneer duidelijke ‘added values‘ door additieve productie kunnen worden gegenereerd, zoals lichtgewicht structuren in de vliegtuigindustrie en interne koelkanalen. Daarmee zouden op den duur ook in de productie van middelgrote en grote series kostennadelen kunnen worden opgeheven.

Bij de productie van grote onderdelen hebben additieve technieken vaak kostennadelen. Deze zijn onder meer het resultaat van het geringe opbouwtempo. Daarnaast spelen ook de dure installaties en de hoge materiaalprijzen voor de poeders een rol. “Deze kostenposten zullen de komende jaren door technologische ontwikkelingen en de opbouw van capaciteiten veranderen“, aldus Graw. Dit zal de opkomst van AM versnellen.

Potentieel voor hybride machines

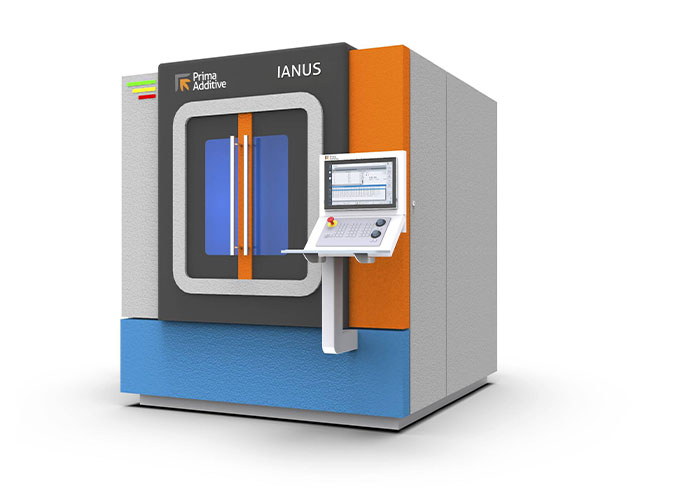

Spannend blijft de ontwikkeling van hybride installaties. Zij integreren functionaliteit voor additieve productie, bijvoorbeeld laser deposition welding, in conventionele machineconcepten, zoals bewerkingscentra. Hierdoor ontstaat het potentieel om tijdens het opbouwproces steeds weer gerichte bewerkingstaken door te voeren. “Om de mogelijkheden efficiënt te kunnen benutten, moeten de delen geheel opnieuw worden geconstrueerd. Dat geldt ook voor een puur additieve productiemethode“, verklaart de KEX-onderzoeker. Bovendien moeten nieuwe benaderingen in de productieplanningen worden ontwikkeld.

Daaruit volgt nog een open vraag: de mogelijkheid om AM-installaties te integreren in de klassieke productie-omgeving. Veel werk gebeurt nu nog manueel. Voor een efficiënte benutting van AM moeten vragen worden beantwoord als: geautomatiseerde poedertoevoer, de handling van poeder, het verwijderen van poeder, stofbelasting van de omgeving bij het ‘uitpakken‘ van onderdelen en geautomatiseerde procesketens voor het verwijderen van ondersteunende structuren.

Beperkte materialenkeuze

Andere tekortkomingen van de additieve productie zijn de nog altijd beperkte keuze in materialen, die voor additieve installaties zijn gekwalificeerd. Bovendien moet de kwaliteit van additief vervaardigde producten gecontroleerd kunnen worden zonder er schade aan toe te brengen. Omdat het bij de onderdelen die nu al worden geprint nog steeds gaat om min of meer enkelstuks, moet een foutloze reproduceerbaarheid eerst nog maar eens worden bewezen.

“We stellen vast dat Additive Manufacturing in de metaalsector als extra productietechniek in de bestaande waardeketens van de metaalbewerking integreert“, vatte VDW-directeur Wilfried Schäfer de onderzoeksresultaten samen. “AM wordt daarmee een extra bouwsteen naast CAD, simulatie, nabewerking, productiemeettechniek en kwaliteitsborging.“