Slimme robot Trumpf berekent zijn lastraject en programmeert zichzelf

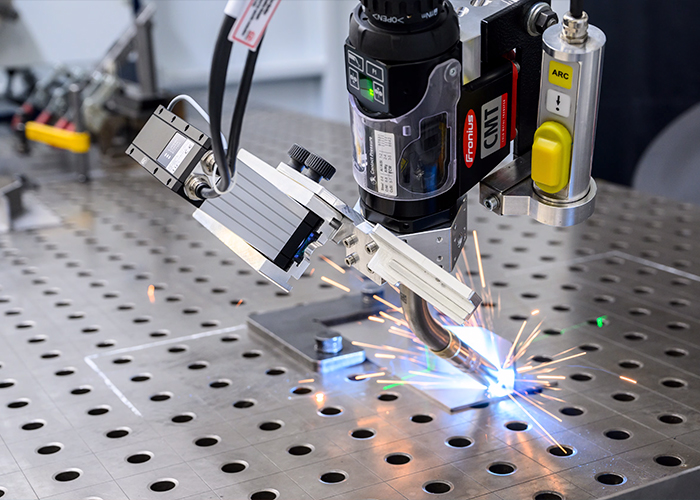

Trumpf presenteert op Schweissen & Schneiden een robot die met behulp van sensoren zijn eigen lastraject berekent. Verantwoordelijk hiervoor is de nieuwe technologie ‘Smart Seam Tracking’, die het bedrijf samen met Fraunhofer IPA ontwikkelde.

“Met onze oplossing programmeert de lasrobot zichzelf. Dit maakt het voor gebruikers veel gemakkelijker om met geautomatiseerd booglassen aan de slag te gaan en geeft hen een concurrentievoordeel”, zegt R&D-manager Sven Klingschat van Trumpf. De sensor bevindt zich aan de kop van de lastoorts en bepaalt automatisch het lastraject voor elk onderdeel.

Binnen enkele seconden

Als een conventionele lasrobot van richting moet veranderen, moet de productiemedewerker telkens een nieuw laspunt instellen in de software. Vooral bij complexe onderdelen met veel hoeken of rondingen is dit tijdrovend. Het proces is veel eenvoudiger met de Smart Seam Tracking-functie. De gebruiker hoeft de lasrobot alleen maar in de startpositie te brengen. De techniek doet de rest. Met behulp van de sensor herkent de robot automatisch het lastraject.

Ondertussen berekent de bijbehorende software zonder tijdverlies de puntlassen en maakt het lasprogramma voor het onderdeel aan. Binnen enkele seconden kan de robot aan de slag. De oplossing maakt het voor productiemedewerkers veel gemakkelijker om de robot te programmeren. “Zelfs bij complexe onderdelen zoals spiraalbogen duurt het proces maar een paar seconden. Daarnaast heeft de medewerker geen specialistische kennis nodig”, zegt Klingschat. Via de intuïtieve gebruikersinterface kunnen ook verschillende lastaken worden toegewezen, zoals tegenlagen of identieke naden.

Minder afval, meer processtabiliteit

Smart Seam Tracking bespaart bedrijven tijd en geld. Daarnaast ontlasten ze hun medewerkers. Tevens neemt de processtabiliteit toe doordat de robot automatisch zijn lastraject corrigeert. Zo kan de oplossing toleranties of vervormingen in componenten beter opvangen. De oplossing is geschikt voor elk bedrijf dat zijn productiviteit wil verhogen met behulp van automatisering. Vooral gebruikers die grote en complexe componenten lassen, profiteren hiervan.

Omdat de laslijn zich individueel aanpast aan elk onderdeel, bereiken bedrijven een constant hoge kwaliteit. Zo kunnen onderdelen voor windenergie of transportschroeven voor de diervoederindustrie probleemloos worden vervaardigd. Trumpf lanceert de oplossing voor zijn TruArc Weld 1000 booglasapparaat.