Valk Welding robotiseert laserlassen bij aalbers|wico

Handmatig laserlassen gebeurt al jaren bij aalbers|wico in Renswoude, maar het stond ook al jaren vast dat dit lasproces moest worden gerobotiseerd. Dat is nu gebeurd. Valk Welding heeft een laserlascel geleverd met een ferris wheel constructie. Deze maakt de laserlascel heel veilig én productief. Want terwijl de robot in de volledig afgeschermde cel last, kan aan de voorzijde het volgende product al worden opgespannen.

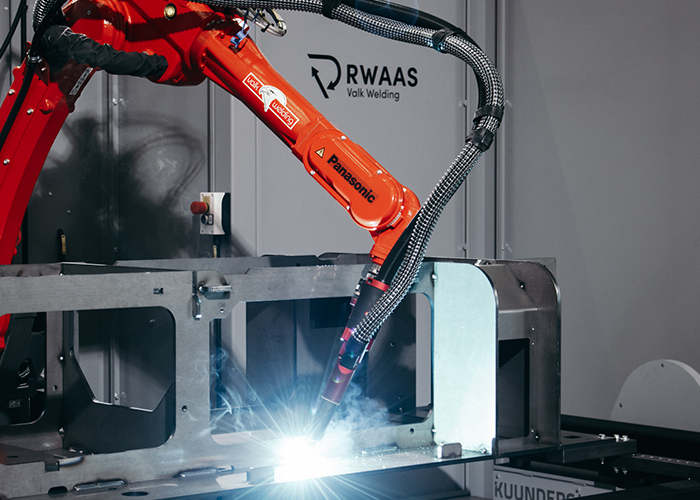

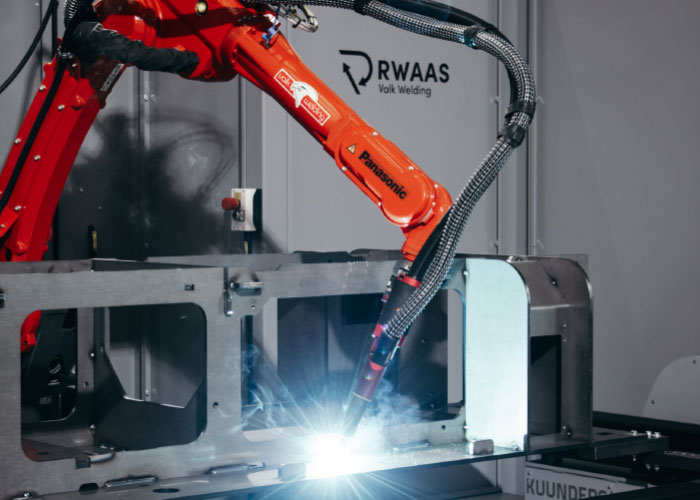

De constructie met het ferris wheel, waarbij twee opspantafels zoals in een reuzenrad altijd horizontaal blijven tijdens de rotatie en de lasrobot altijd achter een vast scherm last, maakt de laserlascel productie en veilig.

De ervaring met het hand laserlassen heeft Aart en Niels Aalbers enthousiast gemaakt over deze verbindingstechniek. Aalbers|wico gebruikt deze techniek met name voor het lassen van dubbel beplate deuren. Dat werd altijd gedaan via prop lassen, wat enorm veel afslijpen betekende. Bij laserlassen is er praktisch geen warmte-inbreng, het resulteert in kleinere lassen en een mooiere verbinding. Dat betekent dus veel minder nabewerking en een mooier product. Maar handmatig telkens een naad van 2 meter moeten lassen, vraagt nogal wat van een lasser. “Dat hou je geen dag lang vol. Met laserlassen is de mens de beperking. Het gaat zo razendsnel, dat je het moet robotiseren”, aldus Aalbers.

Ferris wheel

Hij heeft een tijdje gezocht naar een goede oplossing en kwam uit bij een vertrouwd adres in Alblasserdam: Valk Welding, al veertig jaar leverancier bij aalbers|wico. De constructie met het ferris wheel bewijst volgens Aalbers de meerwaarde van een systeembouwer als Valk Welding. Dit concept is één van de standaard frame-oplossingen van de lasautomatiseringsspecialist, waarbij twee opspantafels zoals in een reuzenrad altijd horizontaal blijven tijdens de rotatie en de lasrobot altijd achter een vast scherm last. De constructie zorgt voor volledige afscherming en maakt zo de laserlascel heel veilig. “We hebben een er audit op laten doen voor de veiligheid”, zegt technisch adviseur Alex Hol van Valk Welding.

Offline programmeerbaar

In de cel staat een Panasonic lasrobot op een track. Aalbers|wico kan producten van 4 meter tussen de centers opspannen met een maximale breedte van 1100 mm. Het bedrijf zet de installatie in voor het lassen van deuren. Dit proces is helemaal offline programmeerbaar. Daarvoor wordt de DTPS Panasonic programmeersoftware gebruikt. Die werd al gebruikt voor MIG en TIG lassen en nu dus ook voor laserlassen.

Niels Aalbers, verantwoordelijk voor de operationele zaken bij aalbers|wico, neemt een taart in ontvangst uit handen van technisch adviseur Alex Hol van Valk Welding ter gelegenheid van de ingebruikname van de gerobotiseerde laserlascel.

Alex Hol benadrukt dat het laserlassen niet alleen smelten en vloeien is. Het gebeurt met koude draad. De laskop is voorzien van de wobbling-functie, waarmee spreiding in de bandbreedte van de boog kan worden gegeven. Zo kan een redelijke lasspleet worden overbrugd.

Trumpf laserbronnen

Valk Welding ziet een toename in de aanvragen van het gerobotiseerd laserlassen. Het bedrijf is voor de laserbronnen overgestapt op het A-merk Trumpf. Niet alleen om verzekerd te zijn van topkwaliteit, maar ook omdat Trumpf wereldwijd service en ondersteuning biedt. De installatie bij aalbers|wico heeft een 3 kW laserbron, maar ook zwaardere vermogens zijn mogelijk. “Laserlassen wordt gemeengoed en vervangt steeds meer het TIG-assen dat arbeidsintensief is en lang duurt. Laserlassen is geschikt voor dik en dun materiaal. Het inzetgebied is wat kleiner dan dat van TIG-lassen, maar het is wel makkelijker.”

Dat kunnen ze bij aalbers|wico beamen. Ze hebben de cel goed aan de praat voor de deuren en willen er ook andere producten op gaan lassen. “Zo’n nieuwe installatie moet inslijten. De engineers moeten er ook mee leren denken; producten wat anders samenstellen zodat de laserlasrobot ze optimaal kan bewerken. Dit is voor ons het begin, een eerste stap. We gaan ons zeker verder ontwikkelen in deze lastechniek.”