‘Kantbank programmeren hoort thuis op de werkvoorbereiding’

Terwijl programmering van de plaatwerkproducten voor laser- en ponsmachines op de werkvoorbereiding plaatsvindt, worden kantpersen in de praktijk nog aan de machine geprogrammeerd. “Nog”, zegt Ed van Leeuwen van Van Leeuwen CADCAM Systems in Utrecht.

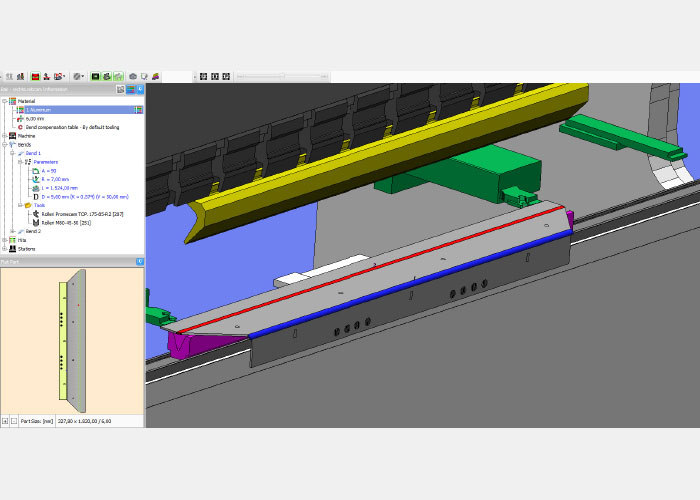

De kantbank die de werkvoorbereider op zijn scherm in de visualisatie ziet, is volledig de kantbank die hij programmeert.

“Want eigenlijk is dat een onlogische route, omdat je de plaatuitslag pas kunt snijden wanneer duidelijk is hoe het product gekant gaat worden.” Programmering van kantpers, laser- en ponsmachines zijn onlosmakelijk met elkaar verbonden en horen daarom volgens Van Leeuwen op de werkvoorbereiding thuis. Hij legt uit waarom programmeren aan de kantbank onlogisch, inefficiënt en tijdrovend is.

“Het is een gegeven dat het buigverlies altijd in de plaatuitslag moet worden gecompenseerd om maatafwijkingen tijdens het zetten te voorkomen. In de praktijk komt het echter vaak voor dat de plaatuitslagen al klaar zijn, terwijl het buigprogramma nog moet worden gemaakt. De werkvoorbereiding kan dan ook niet altijd rekening hebben gehouden met buigverlies. Dankzij de kennis van de mensen aan de kantbank komt het meestal wel goed. Al kost dat vaak veel tijd aan proefzettingen. In het ergste geval moeten nieuwe plaatuitslagen worden gemaakt, worden halffabricaten afgekeurd of accepteert de klant de maatafwijking. Punt is echter dat mensen met die specialistische kennis en ervaring op kantgebied steeds schaarser worden.”

Starten vanuit 3D is al standaard

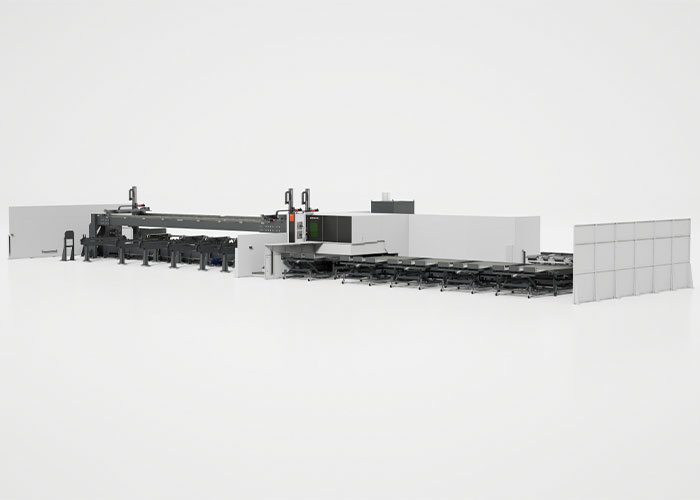

Engineers gebruiken 3D CAD systemen zoals Solidworks, Solidedge, Inventor, Spaceclaim, et cetera om hun producten volledig driedimensionaal te kunnen ontwerpen. Plaatwerkbedrijven ontvangen dus steeds vaker 3D samenstellingen direct uit deze solidmodelers ofwel via het STEP formaat. Voor het plaatwerk productieproces vormt de 3D data uit deze systemen het startpunt.

Alles programmeren op de werkvoorbereiding

Indien op de werkvoorbereiding al wordt bekeken hoe een product gekant gaat worden – met welke gereedschappen, V-opening et cetera -, dan is ook ineens een correcte plaatuitslag voor de laser goed te bepalen. Ook in offertestadium is het beter om hier al alle data duidelijk te hebben. Bij opdracht kunnen de plaatuitslagen met andere producten worden mee genest en is het programma voor de kantbank al klaar. Hiermee wordt een logische en optimale workflow bereikt wat tijdwinst oplevert en een effectiever gebruik van de kantbank.

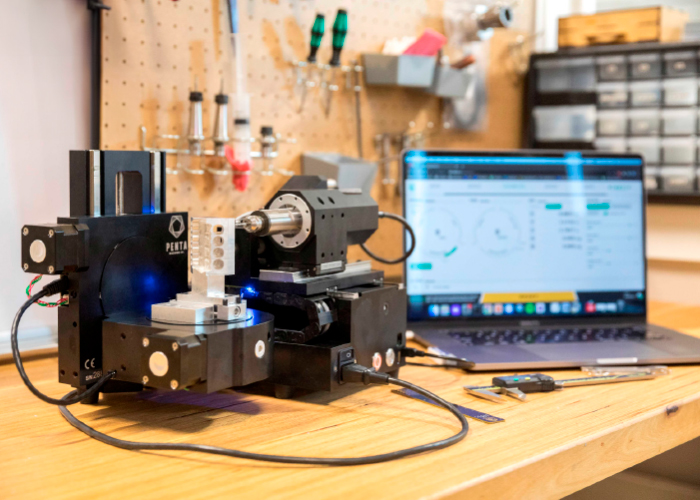

Kantpers offline programmeren met MBend

Van Leeuwen CADCAM biedt met Metalix Mbend en AutoNest precies de juiste all-in oplossing. Eén geïntegreerd geheel in een digitale 3D omgeving waarbij de werkvoorbereiding het hele proces in de hand heeft. Metalix is machine-onafhankelijke software voor zowel het hele plaatwerkproces als buislasersnijden. “Met Metalix MBend kun je buigprogramma’s offline programmeren, uitgaande van 2D en 3D werkstuktekeningen”, zegt Ed van Leeuwen. Mbend importeert de 3D tekeningen en analyseert het product (materiaalsoort, dikte), selecteert het bovenmes en de juiste V-opening, hoe de stations moeten worden opgebouwd, bepaalt de buigvolgorde en welke uitslag nodig is.

Met Metalix MBend kunnen buigprogramma’s offline worden geprogrammeerd, uitgaande van 2D en 3D werkstuktekeningen.

Dat gaat allemaal automatisch. Maar er zijn vaak talloze mogelijkheden om een product te realiseren en daarin willen de meeste plaatbewerkers kunnen sturen. Dat kan allemaal in de software worden aangegeven. Alle specs van de kantbank en gereedschappen (de meeste gereedschappen van Wila, Amada, Rolleri, UKB, et cetera) zijn voorhanden. De kantbank die de werkvoorbereider op zijn scherm in de visualisatie ziet, is volledig de kantbank die hij programmeert.

Eén geïntegreerd systeem

“Metalix biedt een suite van oplossingen (snijden, ponsen en buigen programmeren) die in één geïntegreerd systeem het gehele plaatwerkproces beheert. In de praktijk betekent dat veel minder proefzettingen en ander tijdverlies bij de kantbank, minder afkeur en een aanzienlijke kostenbesparing waarmee de programmering van het hele plaatwerkproces naar een hoger niveau is getild”, besluit Ed van Leeuwen.