Formnext toont industriële kracht van AM

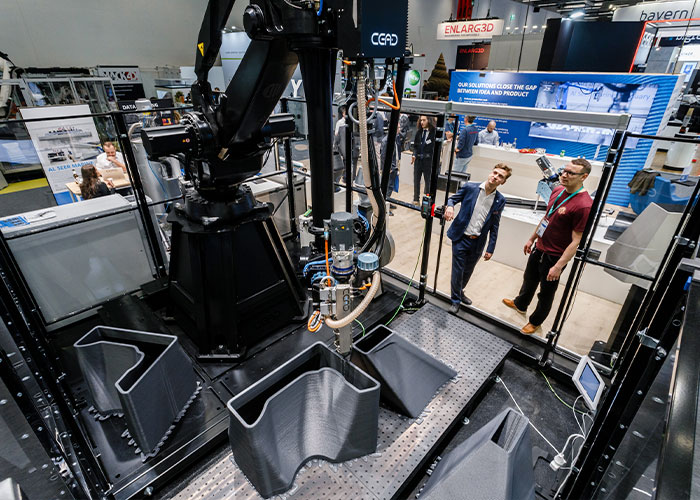

Van 18 tot en met 21 november verandert Frankfurt opnieuw in het internationale centrum voor additive manufacturing (AM). Formnext 2025 brengt meer dan 800 exposanten samen en richt zich nadrukkelijk op de industriële en commerciële toepassing van 3D-printtechnologie. Het evenement benadrukt de rol van AM als drijvende kracht achter innovatie in sectoren als machinebouw en hightechproductie.

Formnext toont hoe AM uitgroeit tot een volwaardige industriële productietechnologie met brede toepassing in de maakindustrie.

Met een uitgebreid ondersteunend programma laat Formnext zien hoe AM bijdraagt aan concurrentiekracht, efficiënt gebruik van grondstoffen en de ontwikkeling van nieuwe componenten. De samenwerking met de VDMA Additive Manufacturing Working Group vormt een belangrijk onderdeel van deze editie. De organisatie presenteert succesvolle praktijkvoorbeelden uit de machinebouw die laten zien hoe AM-technologie concrete industriële uitdagingen oplost, van gewichtsreductie tot functionele integratie.

Toepassingen centraal

Het programma van Formnext is verdeeld over drie thema’s en biedt bezoekers een breed perspectief op de nieuwste AM-ontwikkelingen. Op de Application Stage staan praktijkcases uit uiteenlopende industrieën centraal, bedoeld om kennis en ideeën uit te wisselen tussen sectoren. “Met de groeiende industrialisatie van additive manufacturing nemen ook de commerciële toepassingen snel toe”, aldus Christoph Stüker, Vice President Formnext bij Mesago Messe Frankfurt. Naast concrete businesscases biedt de Industry Stage ruimte voor dialoog over thema’s als duurzaamheid, digitalisering en kunstmatige intelligentie. Daarmee onderstreept Formnext zijn rol als ontmoetingsplaats waar technologie, industrie en strategie samenkomen om de volgende stap in industriële additive manufacturing te versnellen.

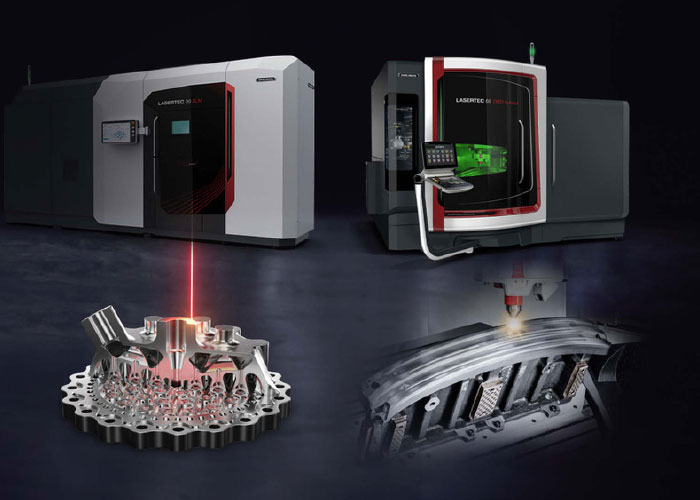

Op Formnext laat DMG Mori zien hoe de Lasertec DED-hybride en Lasertec SLM-technologieën naadloos kunnen worden geïntegreerd in end-to-end procesketens voor additieve productie.

Hybride productie

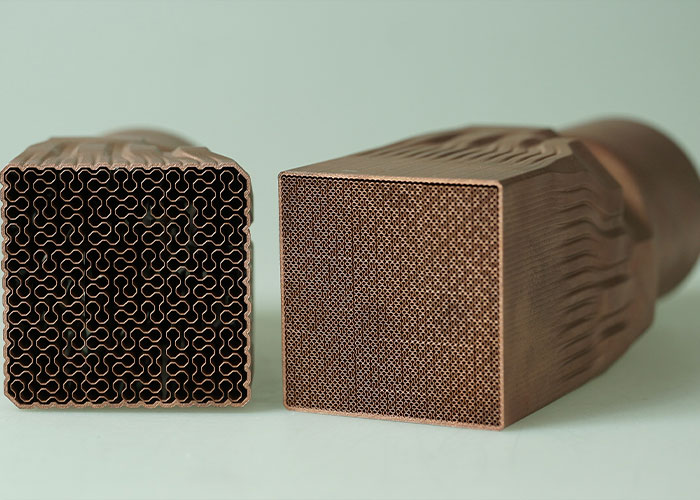

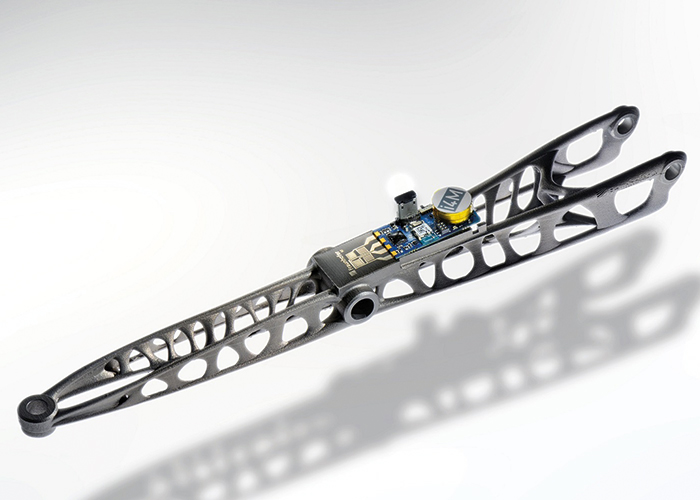

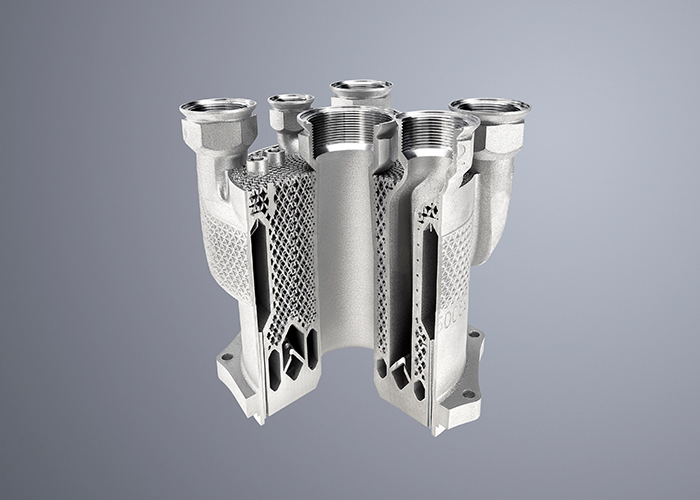

Een van de bedrijven die in Frankfurt de industriële potentie van additive manufacturing tastbaar maakt, is DMG Mori. De machinebouwer presenteert een reeks oplossingen die AM dichter bij de serieproductie brengen. Met geïntegreerde processen en een focus op efficiëntie toont het bedrijf hoe AM zich ontwikkelt van prototyping naar volwaardige productietechnologie. Centraal op de stand staan de Lasertec-modellen, waaronder de hybride DED-machines en de poederbedinstallaties uit de SLM-serie. De Lasertec DED-hybride machines combineren in één opspanning frezen, draaien, slijpen, voorverwarmen, poedertoevoer en 3D-scannen. Dit zogeheten 6-in-1-proces verkort de doorlooptijd aanzienlijk en maakt de productie van complexe, functioneel geïntegreerde componenten mogelijk. Door de additieve en subtractieve bewerkingen in één proces te verenigen, ontstaat een consistente workflow die spanningen minimaliseert en de kwaliteit verhoogt. Een van de innovaties is de inzet van blauwe lasers, waarmee sterk reflecterende metalen zoals koper kunnen worden verwerkt. Hierdoor opent DMG Mori de deur naar nieuwe toepassingen. De integratie van geautomatiseerde kwaliteitscontrole via 3D-scanning versterkt bovendien de betrouwbaarheid van het proces, een essentiële voorwaarde voor serieproductie.

Metaalprinten op productieniveau

Naast de hybride bewerkingsmachines introduceert DMG Mori de Lasertec 30 SLM 3e generatie, een poederbedprinter die ontworpen is voor maximale productiviteit. Dankzij een verwisselbare bouwcontainer wordt het traditionele knelpunt van lange afkoeltijden weggenomen. Zodra een printjob voltooid is, kan de container direct worden vervangen door een nieuwe, waardoor de machine vrijwel continu in bedrijf blijft. Deze aanpak verlaagt niet alleen de stilstand, maar vermindert ook het verbruik van inert gas en verhoogt de procesveiligheid. Met een bouwvolume van 325 × 325 × 400 mm en tot vier volledig overlappende lasers is de machine klaar voor serieproductie. Een geïntegreerd camerasysteem bewaakt elke laag en detecteert mogelijke afwijkingen, die vervolgens worden geanalyseerd en beoordeeld op hun invloed op het eindproduct.

De hyperMILL Additive Manufacturing-software van Open Mind integreert 3D-print- en freesprocessen in één omgeving, waardoor additieve en subtractieve bewerkingen naadloos op elkaar aansluiten.

Met deze combinatie van automatisering, kwaliteitsbewaking en digitalisering positioneert DMG Mori additive manufacturing nadrukkelijk als onderdeel van zijn Machining Transformation (MX)-strategie. Binnen deze visie moet de technologie niet op zichzelf staan, maar naadloos aansluiten op bestaande productieprocessen. De adviesunit Additive Intelligence ondersteunt klanten daarbij met ontwerp- en procesoptimalisatie, waardoor het potentieel van AM ook economisch wordt benut.

Digitale verbinding printen-frezen

Waar DMG Mori de nadruk legt op geïntegreerde productie, richt Open Mind Technologies zich op de digitale schakel tussen AM en verspanen. De softwareleverancier toont op Formnext zijn CAD/CAM-suite hyperMILL ADDITIVE Manufacturing, waarin 3D-printfuncties volledig zijn geïntegreerd in de bestaande programmeeromgeving. Het systeem ondersteunt zowel Direct Energy Deposition (DED) als Wire Arc Additive Manufacturing (WAAM) en biedt gebruikers de mogelijkheid om additieve en conventionele bewerkingen in één workflow te combineren. Dit sluit aan bij de trend naar hybride machines, waarin componenten eerst additief worden opgebouwd en vervolgens direct worden nabewerkt.

Een interessante functionaliteit is de BEST FIT-functie binnen de virtuele machineomgeving van hyperMILL. Deze oplossing automatiseert het uitlijnen van ruwdelen voor nabewerking. Waar operators normaal handmatig meetpunten instellen, meet het systeem het onderdeel in de machine en past de NC-code automatisch aan op basis van de gemeten positie. Hierdoor vervalt het tijdrovende uitlijnproces en worden fouten voorkomen. Met deze aanpak versterkt Open Mind de rol van software als verbindende factor binnen het AM-ecosysteem. Door digitale tweelingen van het werkstuk en de machine te koppelen, ontstaat een nauwkeurige representatie van het fysieke proces, wat essentieel is voor reproduceerbaarheid en procesbetrouwbaarheid.

Trumpf ondersteunt gebruikers van 3D-printers bij de keuze van het juiste poeder. Het hightechbedrijf heeft zijn assortiment aluminiumlegeringen uitgebreid.

Nieuwe materialen

Niet alleen procesintegratie, maar ook materiaalinnovatie speelt een sleutelrol in de verdere industrialisering van additive manufacturing. Trumpf richt zich op dat aspect en presenteert in Frankfurt een uitgebreid portfolio aan aluminiumlegeringen voor 3D-printtoepassingen. Deze uitbreiding is bedoeld om uiteenlopende sectoren toegang te geven tot materiaaloplossingen die optimaal aansluiten bij hun specifieke eisen. Volgens Jan Christian Schauer, verantwoordelijk voor de materiaalkeuze bij Trumpf, is het onmogelijk om met één aluminiumsoort alle toepassingen te dekken. Daarom werkt het bedrijf nauw samen met klanten om de juiste legering te selecteren voor iedere toepassing. In de luchtvaartindustrie ligt de nadruk op een optimale sterkte-gewichtsverhouding, terwijl de auto-industrie vooral kostenefficiëntie nastreeft. De fietsindustrie profiteert van de mogelijkheid om gangbare legeringen, zoals 6061, nu ook additief te verwerken. Zo kunnen framefabrikanten lichtere constructies realiseren zonder concessies aan stijfheid of duurzaamheid.

Het 3D-printapplicatielab van Trumpf in Ditzingen (D) ondersteunt klanten bij het testen van materialen en procesparameters. Daar werken Trumpf-experts samen met gebruikers aan de optimalisatie van componentontwerpen en de validatie van nieuwe legeringen. De kennis die in dit lab wordt opgedaan, vloeit rechtstreeks terug naar de praktijk en versterkt de verdere groei van AM.

Integratie en industrialisatie

Wat de presentaties van exposanten zoals DMG Mori, Open Mind en Trumpf op Formnext verbindt, is de gezamenlijke focus op de industrialiseringsslag van additive manufacturing. Waar de technologie ooit vooral werd ingezet voor prototyping, staan nu integratie, schaalbaarheid en productiviteit centraal. Samen illustreren deze exposanten dat additive manufacturing geen geïsoleerde technologie meer is, maar een volwaardig onderdeel van de moderne maakindustrie.