KS Profiel ontwikkelt nieuwe profielen met 3D printing

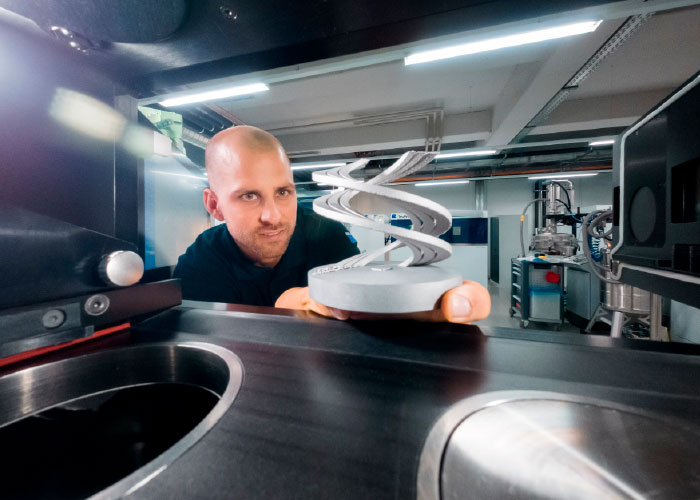

De R&D afdeling van KS Profiel in Moerdijk heeft een 3D printer geïnstalleerd voor de productie van prototypen van nieuwe stalen profielen. Hierdoor kunnen al in een vroeg stadium van het ontwikkelproces tastbare prototypes worden vervaardigd uit kunststof. Voordeel voor klanten is dat productideeën aanzienlijk sneller kunnen worden getest op haalbaarheid.

Met name bij complexe nieuwe profielen met bijvoorbeeld ingebouwde montage- en positioneerfuncties,wordt het ontwikkel- en communicatietraject door toepassing van deze technologie aanzienlijk versneld. Niet alleen resulteert dit in een kortere ‘time-to-market’ maar ook in een beter en economischer te produceren eindproduct.

“Tot nu toe konden we klanten alleen de vormgeving van een nieuw profiel laten zien, door dit als een gerenderd ‘solids model’ in 3D te presenteren op het CAD-scherm”, aldus Ing. Marijn van de Werken, Research & Development Engineer bij KS Profiel. “Weliswaar kun je zo’n 3D model op het scherm draaien en roteren zodat je het ontwerp van alle kanten kunt bekijken, maar het is natuurlijk niet tastbaar. Daarvoor moet je het profiel simpelweg produceren, maar het is uiteraard veel te duur om voor zo’n ‘protomodel’ een complete set rolvormgereedschappen te fabriceren en een wals om te bouwen. De 3D printing technologie is hiervoor een fantastische oplossing die veel sneller en makkelijker is en natuurlijk ook veel goedkoper.”

Vraag uit de markt

“Voor bepaalde klanten/markten zijn we bezig met de ontwikkeling van nieuwe, complex gevormde profielen met slimme koppel- en kliksystemen,” vervolgt Van de Werken. “Dit bijvoorbeeld voor sterke en snel te monteren magazijnsystemen, of prefab bouwsystemen gebaseerd op stalen frames. De grote vraag bij zo’n nieuw ontworpen profiel is dan vaak: ‘Werkt het in de praktijk ook echt?’. Op het 3D CAD-scherm kun je immers niet alles goed inschatten. Je moet van zo’n nieuw profiel gewoon een paar 1:1 modellen in handen hebben, zodat je ze kunt bekijken en in elkaar kunt klikken/schuiven. Alleen op die manier kun je goed beoordelen of dat wat je als ontwerper beoogde ook daadwerkelijk in de praktijk naar voren komt. Met 3D printing hebben we nu, afhankelijk van de complexiteit en afmetingen, binnen enkele uren een model geproduceerd, wat een verbetering en verkorting van het totale ontwerpproces betekent. Eventuele constructiefouten in het ontwerp worden immers ook onmiddellijk zichtbaar en kunnen er zo in een vroeg stadium uitgehaald worden.”

PLA en ABS

De 3D printer van KS Profiel maakt gebruik van een zogeheten ‘open filament systeem’ waarmee producten kunnen worden vervaardigd uit PLA (een biologisch afbreekbare kunststof), ABS en Nylon. Andere materialen zijn ook mogelijk, maar voor het printen van profielen gebruikt KS vooral PLA en ABS. Modellen worden eenvoudig geïmporteerd vanuit het 3D CAD programma, door de printersoftware omgewerkt tot een printbestand en op een SD-kaartje gezet dat vervolgens in de 3D printer gaat. Het voordeel van deze offline methode is dat de printer niet in verbinding staat met de PC zodat deze niet bezet is tijdens het printen. Met de Ultimaker 3D printer kunnen producten met afmetingen tot 230x225x205 mm (LxBxH) worden geproduceerd. Voor de toepassing bij KS Profiel zijn deze printafmetingen voldoende voor het beoogde resultaat. Met een profiel van 200mm lengte kan immers een prima beeld worden verkregen van de daadwerkelijke vorm en functie. De printsnelheid ligt tussen de 30 en 300 mm/s bij een zeer hoge resolutie. De haalbare tolerantie ligt daarbij in de buurt van de 20 micron (0,02mm). Aangezien het object gevormd wordt door kleine deeltjes van het betreffende kunststofmateriaal ‘op elkaar te stapelen’, kan het ontwerp tot in de kleinste details gemaakt worden. Zettingen, gaten, complexe uitsparingen en logo-indrukkingen worden feilloos gerealiseerd, waardoor verdere ontwikkeling aan de profielen beter te verfijnen is. De R&D afdeling van KS Profiel ontwikkelt klantspecifieke profielen die vervolgens in de fabriek efficiënt in serie geproduceerd kunnen worden. Inmiddels heeft KS Profiel ontelbare profielen ontwikkeld. Deze worden veelal gekenmerkt door een bijzondere vormgeving, specifieke aansluitingen op andere (bestaande) onderdelen en/ofzijn uitspeciale materialen vervaardigd,waardoor bespaard kon worden op gewicht, productie- en materiaalkosten.