Digitalisering haalt nog meer potentieel uit geautomatiseerde productie

Zelfs bij geautomatiseerde productie is er potentieel om de productiviteit verder te verhogen. Digitalisering is hierbij het sleutelwoord; slimme data-analyse biedt de tool – en ook het milieu profiteert ervan. Op Automatica (21-24 juni in München) krijgen bezoekers indrukwekkende use-cases te zien.

Door gegevens van verschillende robots, handlingsystemen en machines te verzamelen, evalueren en op een intelligente manier te combineren, kan zo maar een productiviteitswinst van 15 tot 25 procent worden behaald zonder extra investeringen in hardware.

Het lijkt bijna te simpel om waar te zijn: neem een moderne, verregaand geautomatiseerde productiefaciliteit, verzamel gegevens van verschillende robots, handlingsystemen en machines en evalueer deze gegevens. Als deze informatie op een intelligente manier wordt gecombineerd, kan de output met 15 tot 25 procent worden verhoogd zonder extra investeringen in hardware. Dit is geen wensdenken, maar realiteit. En dergelijke use-cases worden tentoongesteld op Automatica. Ze illustreren wat ‘digitale transformatie’ werkelijk betekent en welke voordelen het biedt.

Hogere productiviteit

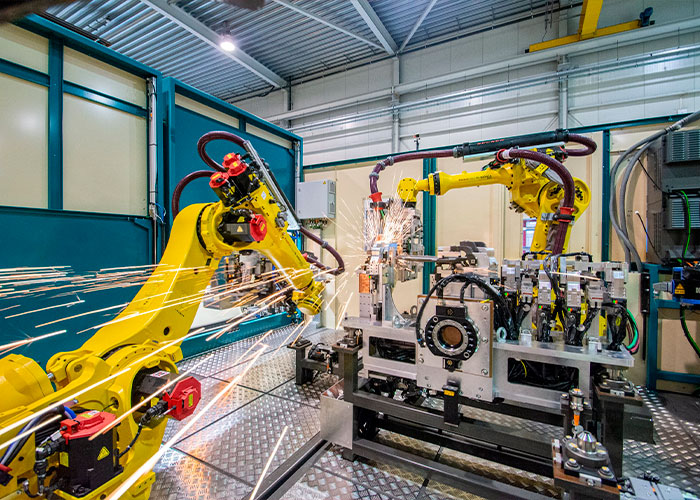

Voorbeeld: een Duitse autofabrikant verzamelde en analyseerde gegevens van zijn bijna 400 robots die worden ingezet in de ruwbouw van de carrosserieën in een van zijn fabrieken, en gebruikte vervolgens algoritmen om deze gegevens te koppelen met omgevingsinformatie, inclusief weergegevens. De bevindingen waren verhelderend en leidden onder meer tot veranderingen in de lasparameters voor het verbinden van warmgevormd staal. Het resultaat: een hogere productie per uur van 18 naar 21 carrosserieën. Het perspectief: In de toekomst zijn dergelijke gegevens bedoeld om te worden gebruikt bij het optimaliseren van installaties en/of dreigende fouten te detecteren.

Minimale uitvaltijd lasrobots

Een tweede voorbeeld is een andere carrosserie toepassing bij een autofabrikant waarbij Automatica-exposant Festo betrokken is. De systeemspecialisten installeerden aanvullende software op de bestaande fabrieks-pc’s van de robotcel die diagnostische gegevens van het laspistool verzamelt en naar een cloudinterface stuurt. In de cloud draait een onderhoudsapplicatie die deze gegevens niet alleen in de browser op een onderhoudsdashboard weergeeft, maar met behulp van kunstmatige intelligentie ook de verwachte resterende levensduur inschat. Met behulp van dit voorspellende onderhoudssysteem kon de autofabrikant de uitvaltijd van de lasrobot met 25 procent verminderen.

Robots klaar voor digitalisering

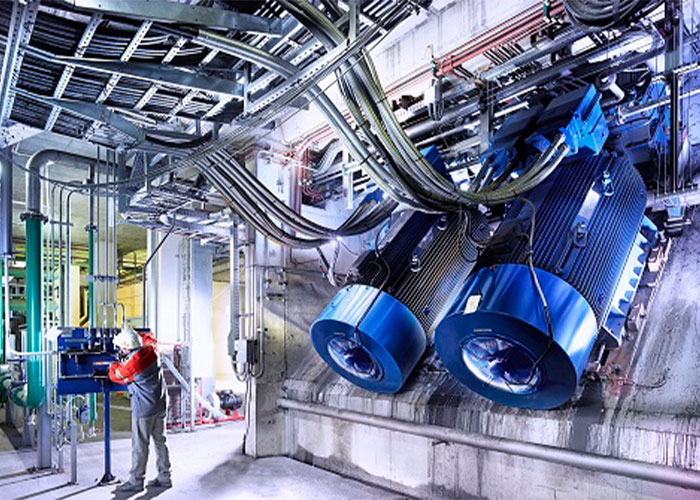

Wat is er nodig om dergelijke efficiëntiewinsten te ontgrendelen? Deze vraag wordt beantwoord op de Automatica. De ‘hardware’ van de automatisering is in ieder geval al gedigitaliseerd. Deze verzamelt bijvoorbeeld continu gegevens tijdens het lassen, picken, assembleren en hanteren, en creëert zo de ‘grondstof’ van de digitale wereld – en een aanzienlijk deel daarvan.

Peter Pühringer, directeur van Stäubli Robotics: “Onze robots leveren in realtime alle gegevens die nodig zijn voor AI-gebaseerde taken en zelfoptimaliserende systemen. Onze zes-assige robots kunnen continu ongeveer 2.000 verschillende stukjes informatie verstrekken, waaronder bedrijfstemperaturen van elke as, snelheids- en acceleratiewaarden, koppels en nog veel meer.”

Deze grote hoeveelheid gegevens stelt gebruikers niet alleen in staat om de robotprestaties te monitoren en te integreren in digitale concepten voor voorspellend onderhoud. De gegevens kunnen ook worden doorgegeven aan andere machines en worden geïntegreerd in hogere IT-systemen. En de robots van vandaag zijn uitgerust met de interfaces die daarvoor nodig zijn.

Een kwestie van interfacen

Interfacing vereist standaarden zoals OPC UA, een protocol dat wordt gebruikt voor communicatie tussen machines. Fanuc gebruikt een breed scala aan communicatieprotocollen, zoals OPC UA- en MTConnect-servers, zowel op veldbusniveau als om te communiceren met IT-systemen op een hoger niveau. De Japanse robotfabrikant ondersteunt ook branchespecifieke protocollen zoals UMATI, dat veel wordt gebruikt in de metaalbewerking. Het maakt onder andere directe koppeling van gereedschapsmachines en robots mogelijk.

Open interfaces spelen ook een rol bij de ontwikkeling van Kuka’s nieuwe robotbesturingssysteem en digitale ecosysteem. Ze vormen de kern van de inspanningen om ervoor te zorgen dat iiQKA iedereen toegang geeft tot de wereld van automatisering, of het nu een expert is of niet. Het besturingssysteem is gebaseerd op een modulaire software-architectuur. De nieuwe systeemsoftware, ontwikkeld door gebruikers voor gebruikers, zal de inzet van robots sneller, efficiënter, toegankelijker en gebruiksvriendelijker maken voor iedereen. Bruikbaarheid is de kernwaarde.

Slimme gegevensevaluatie

Naarmate dergelijke concepten werkelijkheid worden, moeten gebruikers ook de juiste IT-infrastructuur en geautomatiseerde productiefaciliteiten opzetten. Wat dat specifiek betekent: ze zullen edge computing en cloud computing moeten gebruiken omdat het om zeer grote hoeveelheden gegevens gaat. En – zoals geïllustreerd door de hierboven geschetste use-cases – zullen ze kunstmatige intelligentie moeten gebruiken om de gegevens volledig te evalueren.

Wie consequent in digitalisering investeert, wordt beloond, bijvoorbeeld door aanzienlijke efficiëntiewinsten. De visie is als volgt: Producten vinden hun eigen weg door productiefaciliteiten. Machinecomponenten detecteren en melden automatisch slijtage en onregelmatigheden. En fabrieken optimaliseren zelfstandig hun werking. Dit ontgrendelt sterk geautomatiseerde productie van kleine series en unieke producten tegen sterk verminderde kosten – om nog een voorbeeld te geven. En dat is onderdeel van het kernconcept van Industrie 4.0.

Klimaatneutraliteit

Volker Spanier, Head of Robotic Solutions bij Epson, wijst op een ander aspect: “Volgens een onderzoek van de branchevereniging Bitkom zou digitalisering in de productie, indien consequent doorgevoerd, de CO2-uitstoot in Duitsland tegen 2030 met maximaal 64 megaton kunnen verminderen – een enorme stap in de richting van klimaatneutraliteit.”