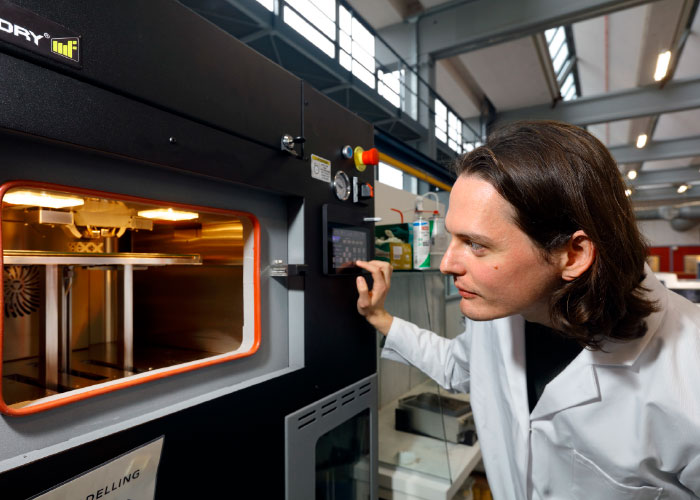

3D modellen printen met lasrobots

LAC, NIL en de Universiteit Twente zoeken bedrijven die samen willen werken aan de ontwikkeling van het WAAM (Wire Arc Additive Manufacturing) proces. Hiermee kunnen 3D modellen met lasrobots in diverse materiaalsoorten worden ‘geprint’.

Op dit moment zijn poederbed processen met al hun beperkingen de standaard, wanneer het gaat om het 3D printen van metalen onderdelen. Door de unieke vormvrijheden en de mogelijkheid om in kleine series en enkel stuks met hoge snelheden te produceren, is WAAM een aantrekkelijke en aanvullende technologie. In combinatie met de specifieke sterkte en stijfheid van metaal kan de technologie een alternatief zijn voor CNC-frezen, gieten of vonkverspanen. Waar meer conventionele metaalbewerkingstechnieken hun beperking hebben, geeft het WAAM 3D metaalprinten nagenoeg onbegrensde designmogelijkheden.

Voordelen

Het proces biedt diverse voordelen. WAAM kan een vervanger zijn voor het verspanen van (grotere) producten waarmee direct een gewichtsbesparing en afvalvermindering van dure grondstoffen wordt gerealiseerd. De te printen afmetingen zijn groter dan mogelijk bij poederbed processen. Het te printen volume (cm3/h) is het grootste van alle 3D print technieken voor metalen. Het WAAM proces is veel sneller dan alle 3D poederbed processen en het toevoegmateriaal (als dat lasdraad is) is goedkoper dan voor poederbed processen. Verder kan het proces de assemblage van complexe producten reduceren die op conventionele wijze eerder uit meerdere componenten opgebouwd dienden te worden. Ook kan WAAM een vervanger zijn voor gieten van enkelstuks, klein serie productie of prototype bouw en ‘Added values‘ genereren zoals interne koelkanalen in matrijzen. Het kan ook een oplossing zijn voor het produceren van moeilijk of niet meer verkrijgbare onderdelen.

Technologie

Wire Arc Additive Manufacturing kan verdeeld worden in drie groepen, afhankelijk van welke energiebron gebruikt wordt. Deze energiebronnen kunnen zijn: een lasbron voor booglassen met een toevoegdraad: zoals MIG/MAG of TIG lassen; een laserbron voor inzet van laser oplassen met een extern aangevoerde draad; een laserbron voor inzet van cladden met een aangevoerd toevoegpoeder; of elektronenbundel (EB) oplassen met een toevoegdraad. Elk type energiebron heeft zijn voor-, en nadelen qua efficiëntie, energieverbruik, oppervlakte ruwheid, gebruik van materiaalsoort en de uiteindelijke mechanische eigenschappen van het product.

Het WAAM proces wordt uitgevoerd met een industriële robot. Een industriële robot heeft een groot bereik en er is een hoge repeteernauwkeurigheid te behalen die steeds aan dezelfde toleranties voldoet. De productietijd wordt ten opzichte van het poederbed proces verkort, waardoor de kosten laag zijn.

Uitdagingen

Bedrijven die willen starten met 3D WAAM staan voor diverse uitdagingen. Zo is nog niet bekend welke kwaliteit en materiaaleigenschappen behaald kunnen worden. Ook is het nog niet mogelijk het proces gegarandeerd, gecertificeerd en geborgd uit te voeren en moet een foutloze reproduceerbaarheid nog worden bewezen. Een ontwerper dient rekening te houden met specifieke richtlijnen en regels om een productie niet te laten mislukken. Voor het produceren van kwalitatief goede producten is een juiste combinatie van instelbare parameters essentieel, deze zijn nog niet bekend. Een onderdeel is na het WAAM proces meestal nog niet gereed. Er is veelal een warmtebehandeling nodig om restspanningen te reduceren, draagstructuren moeten worden verwijderd, en de oppervlakteruwheid is soms te hoog. Het WAAM proces zal in verband met de oppervlakteruwheid veelal gecombineerd moeten worden met verspaning. Ook de warmtehuishouding tijdens productie die de uiteindelijke mechanische eigenschappen bepalen is nog wel een punt, evenals de benodigde sensoriek en software om tot procesbeheersing en bijsturing te komen en het efficiënt programmeren van de robot en het proces.

LAC, NIL en de Universiteit Twente willen samen met partners deze uitdagingen aangaan en samen de benodigde bouwstenen realiseren waarmee metalen producten voor veeleisende toepassingen met een marktconforme prijs en met een constante kwaliteit geproduceerd kunnen worden. Onderwerpen die binnen de samenwerking aan bod komen zijn afhankelijk van de vraagstellingen van de deelnemende bedrijven maar zouden kunnen zijn: automatisering, materiaalkennis, proceskennis, certificatie en ontwerpmethoden. Daarnaast kunnen deelnemers gebruik maken van een proeftuin voor onderzoek, ontwikkeling, demonstraties en opleidingen. Bedrijven die belangstelling hebben voor dit project kunnen een mail sturen naar Ard Hofmeijer (hofmeijer@nil.nl).

Valk Welding experimenteert al

Wanneer kunststof printers een product in 3D op kunnen bouwen door kunststof draad op de juiste plaats af te smelten, zou je met een lasrobot hetzelfde kunnen doen. MX3D is daar al mee bezig en wil volgend jaar een door robots 3D geprinte brug over de gracht van de Oudezijds Achterburgwal in Amsterdam gaan plaatsen. Het opsmelten van lasdraad in een 3D model vormt ook voor Valk Welding een interessant thema om verder mee te gaan experimenteren.

Op de TechniShow liet Valk Welding daar de eerste voorbeelden van zien. Algemeen directeur Adriaan Broere: “We willen de markt laten zien, dat je daarmee producten kunt maken die je met bestaande technieken vooralsnog niet kunt maken.”

Broere: “Lassen is eigenlijk een vorm van 3D printen. Zo hebben we een klant die al jaren, middels MIG lassen, producten met de lasrobot oplast en daarna weer op maat bewerkt. Om datzelfde in de vrije ruimte te kunnen doen, hebben we een geavanceerde plugin voor DTPS ontwikkeld, waarmee je eenvoudig vele vormen kunt programmeren en ‘printen’ met de lasrobot. Door de lasrobot steeds een stukje lasdraad af te laten smelten, kan je in 3D een werkstuk opbouwen, zonder dat je een mal nodig hebt.”

Als voorbeeld liet Valk Welding een grote design sokkel zien, waarop een lasrobot was geplaatst. “Een dergelijke grote vorm frezen uit metaal of 3D metaal printen zou erg kostbaar worden. Met de design sokkel, 3D opgelast met de lasrobot, laten we zien dat je grotere objecten kunt ‘printen’, dan met de huidige poederprinters. Maar je zou ook kunnen denken aan reserve onderdelen in een complexe vorm, waarvan je er maar enkele nodig hebt”, legt Broere uit.

“Je kunt het beste een ‘koud’ lasproces gebruiken, die toch voor een goede homogene verbinding zorgt. Het Active Wire Process van Panasonic biedt hiervoor uitstekende mogelijkheden.”, besluit Broere.